GE在收购了 Morris Technologies 之后,在阿拉巴马州的工厂采用选择性激光熔化工艺大规模的生产喷气发动机的部件。GE通用航空决定将3D打印技术应用到 GE9X 发动机的低压涡轮叶片,该发动机被运用于波音777系的后续机型。GE通用航空公司相信,3D打印技术已经足够成熟,他们将能在一年内制造出成千上万的燃油喷嘴,或者低压涡轮叶片。

这些改变对航空航天制造业的影响是巨大的,因为3D打印不仅仅作为一种制造技术,更是创造了产品的附加值。为此,让我们近距离走进GE9X发动机心脏,感受一下这场复杂的工程是如何一步一步搭建起来的。

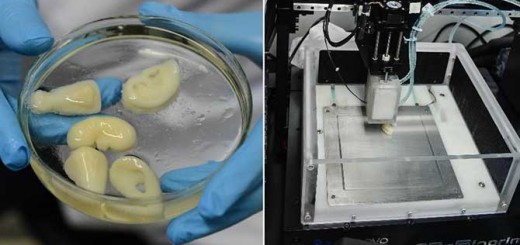

除了应用选择性激光熔化工艺制造涡轮叶片,GE还采用电子束熔融(EBM)技术,最初GE引进这项工艺是由2013年收购的意大利Avio航空公司与瑞典的Arcam开发的。即用电子束作为其能量源逐层融化金属粉末。

涡轮叶片使用先进的航空航天材料钛铝(TiAl)制造。这种材料比常用于低压涡轮叶片的镍基合金轻50%左右。使用由钛铝材料制成的叶片,整个低压涡轮机的重量可以减少20%,是叶片理想的材料。

GE的工程师则使用3千瓦的电子枪加速电子束熔化粉末状铝化钛。电子枪的功率比目前用于打印金属零件的激光束强10倍,使得该公司能够制造出比激光打印厚4倍以上的涡轮叶片。使得GE仅用一台3D打印机72小时生产出八个涡轮叶片。

这些3D打印的GEnx发动机叶片的性能和可靠性通过测试后,这些零部件将用于GE9X发动机上,用于下一代777X新型喷气发动机。

事实上,不仅仅是GE9X发动机,GE还将3D打印技术应用到了LEAP发动机,GE90-94B发动机,ATP发动机上。

2010年空客将GE生产的LEAP-1A发动机作为A320neo飞机的选配,LEAP发动机中带有3D打印的燃油喷嘴。2015年5月19日,A320neo飞机首飞成功。装有LEAP 发动机的A320neo 获得欧洲航空安全局(EASA)的认证和美国联航空管理局(FAA)的认证。

喷油嘴的设计可以避免“开锅”,或者是油嘴部位积碳。 GE声明该结构的喷油嘴几何形状只能通过增材制造的方法来生产。3D打印的燃油喷嘴不仅仅是一个整体式的部件,与上一代产品相比,重量还降低了25%,耐用性超过上一代产品的5倍。GE的工程师表示在喷气式发动机的研发中,复杂零件的研发成本是昂贵的,但是增材制造技术的进入使成本有所下降,解除了多年来研发团队为高昂的研发成本所承受的压力。

GE称含3D打印零件的LEAP引擎为GE带来了310亿美金的订单。 CFM国际公司是GE航空和赛峰飞机发动机公司的合资公司,正在生产先进的LEAP引擎,该引擎正在安装在空中客车公司和波音新型的窄体商用客机上。发动机上复杂的3D打印燃油喷嘴有助于LEAP燃料燃烧和排放减少15%。

GE 的T25传感器壳体得到了美国联邦航空局的认证,这是GE 航空首个3D打印的金属零部件。2015年4月T25传感器壳体首次用在飞机发动机中,目前已被安装在超过400个GE90-94B发动机中。该零部件处于飞机发动机高压压缩机的入口处,T25 传感器负责为发动机控制系统提供压力和温度的测量数据。GE90-94B发动机可以为波音777宽体飞机提供动力。

3D打印技术使得GE的工程师对传感器外壳的几何形状进行优化设计和生产,使外壳能够更好地保护传感器上的电子不受具有潜在破坏性的气流和结冰的影响。GE 航空GE90/GE9X项目的负责人曾表示,通常使用铸造等传统制造方式研发这样一个零部件需要几年的时间,而3D打印技术的使用让产品开发周期缩短了一年的时间。

涡轮螺旋桨飞机通常为小型商业飞行器和个人飞机提供动力,但这仍然代表着数十亿美元的市场。2016年,GE就已经对一台35%零部件都采用增材制造的演示验证发动机进行了测试。该发动机主要用于验证增材制造技术在先进涡桨(ATP)发动机的适用性,ATP发动机将为德事隆最新研制的Cessna Denali单引擎涡桨飞机提供动力。

GE 3D打印的ATP飞机发动机将在今年运行,这款发动机为高级涡轮螺旋桨飞机(ATP)提供动力,基于3D打印技术特点,设计师将855个独立部件减少到12个,结果,超过三分之一的引擎是由3D打印完成的。

GE卡梅里工厂主要使用20台Arcam设备。通过电子束融化铝钛(TiAl)合金,这比镍基合金轻百分之五十。此外,工厂还尝试打印GE9X发动机低压涡轮喷气发动机的叶片。卡梅里制造的叶片将被安装到先进的涡轮螺旋桨发动机部件(ATP-advanced turboprop engine)里面。

更多信息,请参考3D科学谷发布的《3D打印与航空发动机制造白皮书》

下载资料,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com