在航空业,即使是最轻微的设计变更,都能对飞行的经济性产生明显的影响,这也就是为什么航空业制造商执着地投入大量时间和人力成本来优化飞行设备的设计。

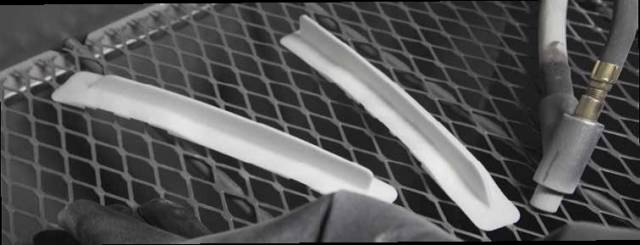

有时候,一点点小修改就可能带来巨大的回报,德克萨斯州Metro Aerospace制作的3D打印微型叶片,通过空气动力学优化设计和减少阻力,SLS技术打印的航空航天部件能节省4%的燃油。这个部件专为C-130/L-100飞行器研发,叶片将被紧紧的固定在机身两端,主要是为了通过改变后货舱门的气流来减阻。

图片来源:3D Systems

Metro Aerospace通过选择性激光烧结(SLS)尼龙玻纤材料DuraFormGF(适合制作耐用原型或中小批量刚度强且耐高温的部件),成功完成了首件检验报告。

3D打印的微型叶片每片长约10英寸(25.4cm),每一片叶片都可以是不同的。根据Metro Aerospace的表述,这些3D打印的工程配件可以减少飞行器15%的总阻力。Metro Aerospace指出这些部件的结构组合可以在显著减少内测发动机磨损的同时,将耗油率每小时降低约25-30加仑。

图片来源:3D Systems

尽管是微小的变更,但对飞行器来说,即使微小的变更也会产生重大的影响。对于商用飞机来说,SLS打印的微型叶片极大改善了燃油效率;对于军用飞机来说,这帮助他们延长了进行任务的飞行时间和载荷能力。快速的投资回报,安装的便捷和对飞机最低限度的影响对于大型货机来说也具有明显的成本改善。

Metro Aerospace的总裁&CEO莱斯利•彼得斯表示:采购和安装微型叶片,基于可达到的燃料节省,能够在一年内就能快速得到回报。而且使用3D打印来生产,可以无需过多存储配件,但是不影响快速高质的完成客户订单。

基于微型叶片带来的明显的燃油经济性,Metro Aerospace决定将微型叶片从原型过渡至生产部件。不过,将原型转化为最终部件并不是很简单的事情,特别在航空业,这并没有人们想象的那么的简单,不是简单交接就可以,涉及到很多方面。

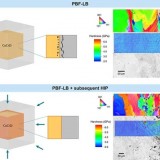

最终的3D打印微型叶片必须满足工程师们严格的设计意图,还必须通过首件检测报告,因为这是航空业普遍要求的。实现生产,必须从打印机和材料测试到部件打上标签、完工到运输,确保每个细节都能得到充分重视。细致地记录整个过程的管控文件,对如何满足新产品严格要求也进行验证。

图片来源:3D Systems

制作高品质的航空部件涉及到使用多种制造技术,3D打印也不例外。不仅需要将零件生产出来,还通过公司内部和第三方测试来执行拉伸和密度试验,按照微型叶片所需要的标准进行测试。

根据Metro Aerospace,为了达到严格的标准,需要特殊的装备、特殊的房间和一个有资质的公司来管理所有流程和产品。在非常紧迫的时间里,实现了零件的小批量生产,两个月内实现了18个生产级卫星叶片套组和360个部件的生产,并通过了ITAR(国际武器交易规章)和AS9100(在ISO 9001 质量体系要求基础上开发的航空航天标准)认证。

来源:3D Systems

资料下载,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com