在中国,泛亚汽车技术中心负责发动机进排气系统的刘工程师对3D打印技术在工业领域的应用与可观的效益期待已久。过去几年间,他一直向供应商提出一个相同的要求:能否用3D打印技术为他负责的发动机开发项目提供进气歧管的原型件?渐渐地,这个问题成了刘工程师的保留“曲目”——在与业界伙伴交流合作的大多数场合,他总会抱着或可一试的心态抛出这个提议,可惜应者寥寥,收效甚微。

直到2014年底,在泛亚汽车技术中心与巴斯夫公司共同举办的一个内部研讨会上,刘工与巴斯夫3D打印创新业务部门业务总监Dirk Simon博士很偶然的分在一个小组里。而这一次,他终于等来了不一样的答案:位于德国的巴斯夫3D打印团队愿意为泛亚研发一种新型3D打印材料,满足发动机开发实验的需求。

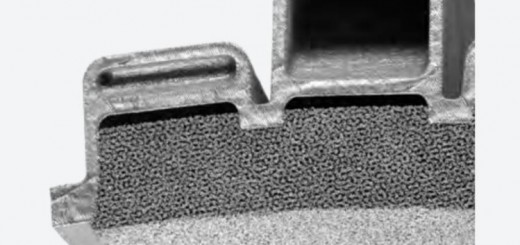

在此后一年多的时间里,巴斯夫团队与泛亚通过密切沟通与跨国合作,成功推出使用新型聚酰胺-6(PA6)3D打印粉末一次成型的发动机零部件。在巴斯夫及其伙伴企业提供的这一全新技术的支持下,泛亚团队得以在一周的时间内成功完成从部件设计、经3D打印到对系统关键部位的检测与调试的过程,大幅缩短了开发周期。

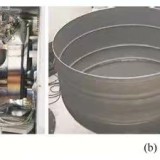

这一技术,正是2015年巴斯夫与华曙高科联合开发的选择性激光烧结3D零部件打印解决方案。

“由巴斯夫开发的新型PA6粉末,据我所知是首款通过3D打印技术成功用于发动机测试的原材料。”据刘工介绍,采用PA6粉末打印的部件,不仅能实现产品功能,还能缩短开发周期,节省开发成本,满足小批量的个性化需求。

如今,很多塑料部件仍采用注塑成型的传统工艺来实现大批量的生产,比如年产量在10万件的部件。要实现小批量多样化生产,如年产量在1万件上下,往往因为生产流程复杂性的提高而需要投入数倍的时间与成本,无法产生规模效应。在产品开发过程中,使用3D打印的增材制造技术生产原型件,节省了开模成本。

此外,利用3D打印技术生产具有独特形状的塑料部件的优势也极为明显,在业内日益受到关注:由于无需使用铸模,它使得复杂部件的生产成为可能,增加设计认证的灵活性,显著缩短产品更新时间,提高小批量多样化生产的竞争力。但是,此前市面上现有的3D打印材料无法完全满足工业应用对功能部件的高要求,比如高模量和热变形稳定性。

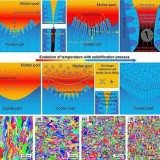

巴斯夫为激光烧结工艺开发的新型聚酰胺-6粉末是一种全面的系统解决方案,通过可靠的激光烧结技术进行具有更佳热变形温度(HDT)特性的功能性原型开发及生产。巴斯夫的合作伙伴和客户可针对具体应用对系统解决方案进行调整。与之前使用的聚酰胺-12(PA12)相比,采用PA6这种创新材料的产品具有更出色的强度和热变形稳定性。此外,这种材料还具有良好的可回收性,可多次循环使用。

来源:BASF

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com