3D打印技术已经被汽车企业较为普遍的引入,但其应用基本都是用来做模型、零件或是概念车等。

而研发设立在意大利的中国XEV公司通过与Polymaker的战略合作,成功地创建出3D打印技术为特点的电动车生产技术。

图片:Polymaker与XEV高层合影

XEV公司通过采用3D打印技术,客户可以直接参与车辆的设计过程,从车辆的配色纹理,到定制化的外观造型,乃至于汽车的功能模块都可以自主选择,或是从网络平台选择自己喜爱的设计,从而实现高度的个性化和定制化。

不过,关于3D打印进入到汽车制造领域,这是个很大的话题,汽车的制造是个系统工程,根据3D科学谷的市场研究,电动车的核心生产技术包括电机、电池、燃料电池等等。

图片:3D科学谷Kitty试驾XEV公司的LSEV电动汽车

那么本期我们不谈电动车的动力元器件的生产,也不谈XEV公司是如何解决这些动力相关的技术问题的。我们聚焦Polymaker这家公司对市场需求的敏感度以及快速响应上。

Polymaker在3D打印材料研发与生产方面的能力具有业界特殊的地位与价值,从满足国际市场桌面消费级的3D打印需求“起家”,Polymaker获得了迅速的发展,如今其产品种类已覆盖消费级与工业级,被世界各地的客户广泛应用在汽车、航空航天、工业制造、医疗、消费等多个领域中。

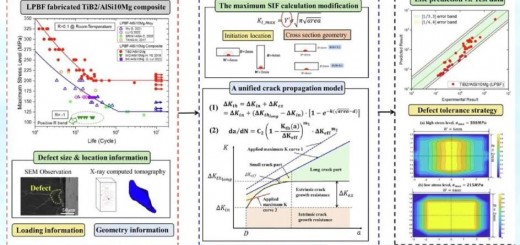

在工业应用领域,值得一提的就是Polymaker的一款不翘曲的尼龙线材PolyMide CoPA,专为工程应用而研发。尼龙材料虽然强度高、耐磨损,但很少被用于FFF/FDM 3D打印,因为形稳性上的缺陷很容易在挤压时变形。PolyMaker使用了一种自称为“Warp-Free”的技术,在材料成型时在化学上对微观结构和结晶行为进行控制,所有的内部压力在材料完全凝固前就释放掉了,从而解决了尼龙易翘曲的难题。 而在使用这款材料进行打印时,打印室不需要加热,只要这台FFF/FDM 3D打印机的喷嘴温度能够达到250度或以上的温度就可使用。

而在TPU材料方面,Polymaker还与德国材料专家Covestro联合推出了两款FFF 3D打印新产品——热塑性聚氨酯(TPU)树脂U1000和U0174D材料。两者都是“ Polymaker Industrial ”系列高性能材料的一部分。U1000材料具有较高的杨氏模量,使其具有与玻璃态聚合物(如PC或PS)相似的刚性。 U0174D是一种具有高断裂韧性的更具韧性的材料。其表面特性类似于PPL等半结晶塑料。虽然材料都是TPU,但是它们不具有常规TPU塑料的常规软质和橡胶特征。相反,他们更多体现的是工程塑料所需要的机械性能,可以用来生产耐用的零部件,包括工具、模具、夹具、固定装置和结构部件。为此,Polymaker还赢得了3D PrintingIndustry所颁发的2017年度材料创新奖。

此外,Polymaker还在PLA材料领域多有建树,包括PolyMax韧性耗材,Polymaker通过对PLA材料进行了改良,提高了其机械强度。

如果说XEV公司提供了一种依靠互联网和3D打印技术的制造模式;Polymaker公司则证明了自己的3D打印材料性能已经可以直接投入工业生产制造之中。市场越来越重视材料的开发,Polymaker也正在不断研发创造出更多种类、更强性能新3D打印材料供给给消费级和工业级的使用者们。

在此次合作之中,Polymaker专门为XEV公司开发多款易打印、高性能材料,可以保证打印的一体化零件有足够的强度,并且满足电动车车在城市中日常驾驶出行的一切要求。

而Polymaker也通过开发3D打印车身以及内饰产品实现了针对应用来开发特殊化、定制化材料的研发实力的加强。

图片:Polymaker罗小帆博士

通过与XEV的合作,在一年内,Polymaker开发了10多种3D打印工程塑料,并进行了数百次工艺配方试验与材料测试,不仅如此,双方还共同合作解决表面处理的问题,并共同开发高速3D打印技术。

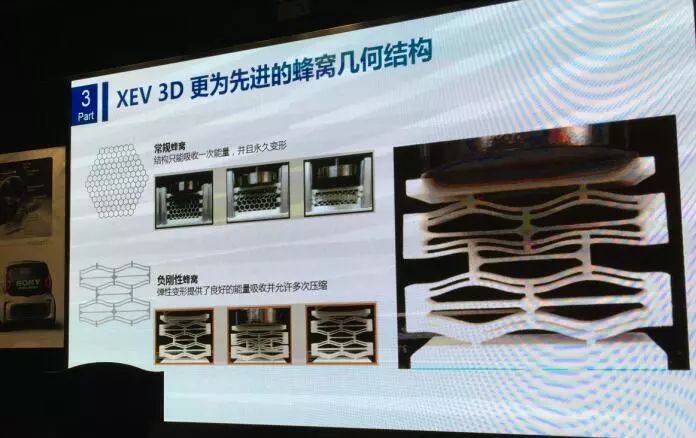

塑料车身还带有内部蜂窝状的轻量化设计,这也是3D打印技术容易实现的结构,这些蜂窝状结构的设计可以吸收冲击过程中的能量,降低制造成本。而结构涂层工艺则提高了表面质量,消除了FDM 3D打印技术带来的视觉表面。

此外,蜂窝结构的设计还满足了负刚性蜂窝的结构特点,负刚性蜂窝结构提供了良好的能量吸收并允许多次压缩,这与常规蜂窝结构只能吸收少数几次能量就会发生永久变形是区别很大的。

图片:负刚性蜂窝结构

随着3D打印塑料在汽车领域的应用走向量产,3D科学谷相信Polymaker也将开启更多的这一领域的合作与应用案例。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com