在设计精密零件时,设计人员面临的一项艰巨的挑战是,如何在保证设计的产品能够实现快速批量生产的同时,使其符合极其严格的行业标准。以飞机发动机的燃油喷射器为例,只有高精密零件才能保证飞机的正常工作,让乘客放心地把自身安全交给航空公司。为了实现这一目标,工程师们不仅要优化特定的部件,还需要优化部件的制造工艺。

位于英国考文垂的制造技术中心(Manufacturing Technology Centre,简称MTC)长期致力于研究增材制造技术,为航空航天产业的零件制造商提供设计和物理样机。其中一种常用的工艺叫做选区激光熔融金属增材制造技术,这项技术利用数十微米厚的粉末层,通过激光逐层构建出零件。3D 打印系统会按照预定义的打印路径,制造出具有极小几何细节的零件。

为了验证增材制造零件的质量和性能,MTC 几年前便开始使用 COMSOL Multiphysics® 软件进行虚拟设计测试、模型验证和性能预测。在过去几年间,他们开始基于 COMSOL 模型创建仿真 App,让不同的团队能够通过 App 共享仿真分析的强大功能,满足客户的各类需求。

MTC 物理建模团队负责人Borja Lazaro Toralles 表示,激光粉体熔化成型技术拥有其他制造工艺不具备的优势。它的沉积速率慢于金属沉积成形工艺,但其精度和分辨率更高。

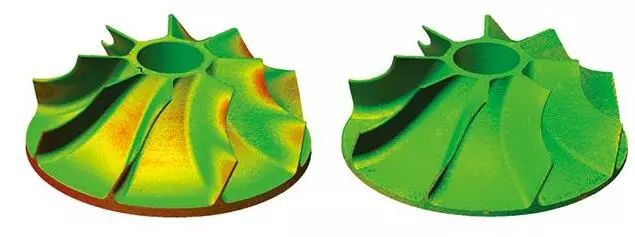

然而这种工艺有一个缺点:当金属冷却时,材料可能会在沉积了数层之后发生变形。较大的温度梯度和快速冷却引起的热循环会在沉积过程中产生残余应力。这会造成微观结构发生缓慢的变化,进而导致零件发生变形,如图 1(左)所示。

在某些情况下这些变形并不重要,然而对于有些应用而言,即使是 100 微米(0.1 毫米)的差异,也会超出标准规格的允许范围,致使零件无法使用。针对这些应用,MTC 团队需要想出一个能抵消热循环影响的方法。

由于热循环和微观结构的演变无法被消除,MTC 的团队打算从另一个方向来处理这一问题。MTC创建了一个可用于预测零件构建过程中的应力和变形的仿真模型,借此来了解零件在打印过程中是如何变形的。只要掌握了这些信息,团队就可以‘抵消’零件设计中的变形。这意味着MTC能预先掌控翘曲问题,将最终产品塑造成客户真正想要的形状。

设计团队巧妙地从实际误差出发进行逆向处理,直接在设计中还原了误差。利用此方法,设计团队可以基于预测模型找到误差最小的形状,更加灵活高效地在规定的容差范围内制造零件。

图. 左:扭曲零件的示例。由于存在残余应力,飞机叶轮的叶片已经发生翘曲。红色表示扭曲相对较大的区域。右:经过扭曲调整后的最终叶轮设计。

此外,多物理场仿真还为 MTC 的增材制造设计团队提供了一个全新的沟通协作方式。Lazaro Toralles 的团队将 COMSOL® 模型封装成了一个可用于预测翘曲的仿真 App,同事们无需花费力气去了解原始模型,也能在 App 中运行仿真,查看需要修改的设计因素。

当然,在与零件的设计工程师分享 仿真 App 之前,设计团队首先需要创建高精度的仿真模型。

如何创建一个可针对任意类型的金属进行形状预测的仿真模型?实现的方法有很多。MTC研究团队首先定义了一个全新的建模流程,可用于预测大型零件的最终形状,随后他们创建了一个仿真模型,能为设计工程师提供调整设计所需的信息。

MTC研究团队发现,用于增材制造模型通常非常精细,即便是微观结构,其精度也非常高。然而考虑到计算成本,这些模型并不适用于模拟大型零件的构建过程。虽然模拟该过程需要耗费大量时间,但MTC研究团队还是需要了解整个零件在打印过程中的性能表现。为了解决耗时过长的问题,MTC研究团队将构建的打印层“集总”成了一个整体,并根据实验数据施加了解析温度场。通过这一方式,MTC研究团队在保证结果准确性的同时,缩短了求解时间。

从航空级钛合金到不锈钢,MTC 在工作过程中需要处理各种类型的金属,因此为了方便使用模型来测试具有不同形状、尺寸和材料的零件,他们使 COMSOL 模型中的参数可以调节,包括材料属性、集总层厚度、夹持在零件上的构建板,以及网格单元大小等。

设计团队借助 COMSOL 软件中的结构力学功能,通过解析温度场对线弹性材料进行了定义,此类材料的塑性和热膨胀特性会随温度发生变化。该App还能自动执行多个CAD操作,为“集总”层生成几何、图形。

考虑到使用集总材料层建模无法模拟出真实的工具路径,于是仿真生成了一个栅格来进行近似表示。温度场被施加在栅格点上,随后软件计算出了沉积过程中产生的应力,并对零件的最终形状进行了预测。

借助仿真分析预测出某个零件中的误差后,如何以清晰简明的方式将信息传递给设计团队,这是仿真专业人员面对的另一个挑战。许多公司将建模团队划分成设计和仿真两个业务组,各组内的人员可以发挥其自身技术优势。然而这种做法会让部件的设计和分析之间缺乏有效沟通。

仿真专业人员可以将模型封装成简明易用的仿真 App,以此来消除两个团队之间的交流障碍。设计工程师无需接触复杂的底层仿真模型,也能在操作界面中运行测试。这大幅简化了对新零件性能的评估过程,设计工程师现在无需求助仿真专业人员,也能方便地对参数进行调整。

设计团队使用各类 CAD 平台创建了大量复杂零件,因此 COMSOL 模型及相关仿真 App 的功能也必须足够强大,才能满足使用需求。仿真 App 中包含 CAD 导入功能,用户可以对任意形状进行测试。这对于基于植物、动物、地形等具有自然特征的形状(即所谓的有机形态)而言尤为重要,例如在Rhino等许多软件中绘制的图形便是如此。

该仿真 App是利用 COMSOL Multiphysics 中的“App 开发器”创建的,可以针对指定零件(本例为飞机叶轮)显示其最终形状、变形和应力水平的仿真结果。

借助 COMSOL Multiphysics 中的“App 开发器”,MTC能够完全掌控App 用户可以访问的内容。随着仿真 App 根据公司的需求而不断改进,每一项输出和显示内容都是经过反复斟酌才加入到 App 中,其中部分输入和设置被锁定,这是为了避免 App 用户因意外操作而造成错误。此外,虽然底层模型的设置始终对用户隐藏,但是仿真能力却在不断地传播。

![]() 巩固新型协作方式

巩固新型协作方式

COMSOL Server™ 产品支持对仿真 App 进行分发、管理和运行。Lazaro Toralles通过该产品对仿真 App 进行了部署,拥有访问权限的同事可以在整个企业内部随时访问 App。

仿真彻底改变了 MTC 团队的协作方式。现在,他们已经建立了一个新的协作流程,设计人员和仿真工程师可以通过高效的沟通来简化对设计的测试及修改过程,并最终按客户的需求进行大规模生产。

仿真 App 中包含各种功能:它可以呈现打印的几何切面图、显示网格、引导工程师执行扭曲分析,并提供反馈息。仿真工作现在已经成为 MTC 工作流程中不可或缺的一部分,大幅提升了物理建模团队和设计团队之间的沟通效率。这一新的方式彻底改变了零件的设计流程。

以上来源:COMSOL

金属3D打印的仿真,涉及到粉末材料在激光熔融过程中的行为预测,以及不同的材料性能对产品的影响。

当然,除了材料的特性,当前不同的增材制造设备其细节上的工艺也有不少差异,建模和仿真的挑战是捕捉来自特定制造商的独特性。从质量和认证的角度来看,仿真软件需要配合不同的设备基于物理的可量化的机器参数,建立数据档案。其他的因素,包括粉末后处理变异影响增材制造结果的性能亦需要考虑进来。

这带来了仿真的复杂性。相对来说实现增材制造建模需要达到的几何形状是比较简单的,难度在于实现那些尤其是航空航天领域非常严格的性能标准,包括强度和疲劳性能。

仿真软件自身也需要不断地优化,这需要联合整个增材制造生态系统,仿真软件需要与机器制造商合作,以获得设备的物理参数权利;需要与材料供应商合作,以保证材料科学指标是正确的;需要与测试专家合作,以确保正在测试的零件是正确的;需要和与用户合作,以确保得到更多的预测结果与实际效果之间匹配的权利。根据所有的材料、设备和产品的关键信息,预测如何改变材料,机器和建模。仿真最终的目标是为了使人们不需要交“学费”,将设备当成试验品,仿真的目的是不浪费时间和金钱,避免错误发生。

总体来说,专门针对于增材制造的仿真软件是个新领域,在这种方式中,仿真将是管理预期的一种手段,在上机之前告诉制造商什么是可以做的,包括支撑结构的设置,怎样做是优化的结果。可以说,仿真产生的洞察和理解,减少了制造商的痛苦和不可预知的故障。

根据3D科学谷的市场观察,除了文中提到的COMSOL软件,为了解决许多与金属3D打印相关的常见问题,包括应力变形、裂纹、表面质量差、密度不足等问题,市场上比较常见的包括ANSYS旗下的3DSIM,德国创业公司Additive Works开发的基于仿真的金属增材制造预处理软件Amphyon等。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com