2018年是NASA成立60周年,在2018年年末, NASA回顾了他们在太空探索方面的收获, 包括:月球、火星探测,人类与太空空间站,超音速航空,飞行器技术,太空技术等。在这些工作中,前沿科学和新技术发挥着重要作用,其中,增材制造/3D打印技术的应用随处可见。本期,3D科学谷将NASA 近年来部分3D打印应用和增材制造零件的研发进展进行了整理。

火箭发动机零部件

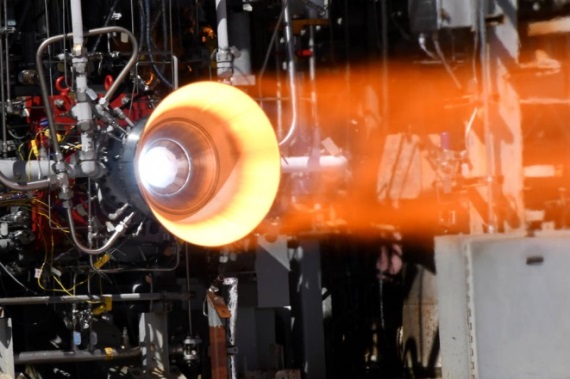

NASA 已经成功进行了RS-25的热火试验,其中包括对NASA迄今为止最大的3D打印火箭发动机组件的测试,即pogo蓄能器组件。

在飞行过程中,火箭可能会经历强大的上下振动,这主要是由于发动机和推进剂的进给造成的。这被称为pogo效果。被测试的3D打印部件是pogo蓄能器,这是一种沙滩球大小的硬件,通过调节发动机中的液氧运动来起到减震器的作用,以防止可能使火箭飞行不稳定的振动。3D打印pogo蓄能器采用了集成式设计,在传统制造方式中则需要100多个焊接,增材制造使得制造成本降低了近35%,生产时间缩短了80%以上。

NASA和AerojetRocketdyne计划将增材制造制造的数十个组件整合到新的RS-25发动机中。此外,几乎所有其他主要部件,包括主燃烧室,喷嘴,管道,阀门,电气和行走装置,都将使用各种先进的制造工艺来提高可承受性。

Aerojet Rocketdyne在过去二十年中投入了大量时间和资源开发3D打印/增材制造应用,以满足火箭发动机和防御系统应用的严格要求。2018年Aerojet Rocketdyne 宣布其为NASA和美国国防高级研究计划局(DARPA)制造的新型高超音速发动机已经成功通过测试,3D打印技术与高超音速航天发动机制造经验的结合,为研发下一代高超音速推进系统奠定基础。

该发动机为“新型双模式冲压式喷气发动机/超燃冲压(DMRJ)发动机”。超燃冲压发动机结合了燃气涡轮发动机(形成基于涡轮的联合循环推进-TBCC系统),能够将飞行器从静止状态推进到5马赫或更高的高超音速飞行状态并再次返回。

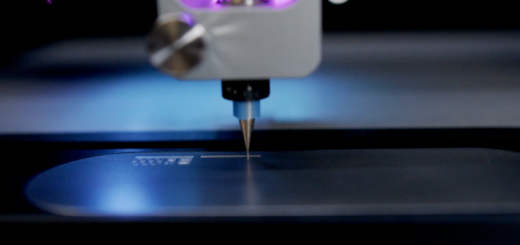

这款3D打印的火箭发动机点火器,标志着NASA能够首次使用3D打印成功地将功能部件中的两种金属合金组合在一起。这一突破可能开启火箭点火器更快的开发周期,并降低发动机点火器在未来的生产成本。

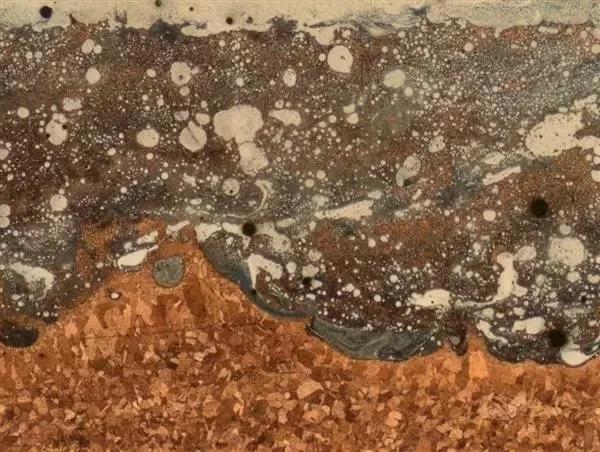

点火器横截面的显微镜图像显示两种金属是如何相互扩散的,来源:NASA。

点火器横截面的显微镜图像显示两种金属是如何相互扩散的,来源:NASA。

传统上,关键的发动机部件是使用钎焊工艺制成的,钎焊是一种缓慢而昂贵的工艺,并且需要体力劳动和各种不同的步骤来配合完成。通过3D打印将两种金属材料打印成一个单一部件,NASA开辟了一种更高效、更经济有效的制造火箭发动机点火器的方法。

NASA 在铜合金发动机燃烧室内衬3D打印方面取得了突破,打印材料为GRCo-84铜合金,它是在NASA在俄亥俄州的Glenn研究中心开发出来的一种铜合金,打印工艺也是选区激光熔融。

燃烧室衬里的3D打印总共为8255层,仅这一个部件打印时间为10天零18个小时。这个铜合金燃烧室零部件内外壁之间具有200多个复杂的通道,制造这些微小的、具有复杂几何形状的内部通道,即使对增材制造技术来说也是一大挑战。

载人飞船&着陆器

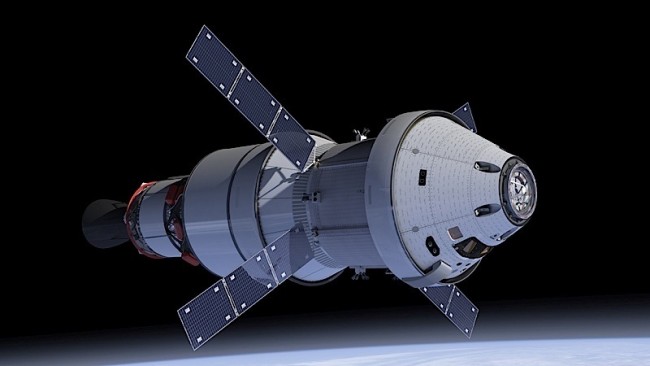

Aerojet Rocketdyne 最近完成了增强型反应控制推进器系统的鉴定测试,这个推进器系统将专门用于NASA 猎户座太空船载人模块,其中的发动机喷嘴延伸部分是采用3D打印技术制造的。Aerojet Rocketdyne 称这是有史以来第一次将增材制造的零件安装在载人航天器上。

根据3D科学谷的市场观察,Aerojet Rocketdyne 采用3D打印技术的原因是为推进器部件获得更高的设计自由度,并且缩短部件的制造时间。

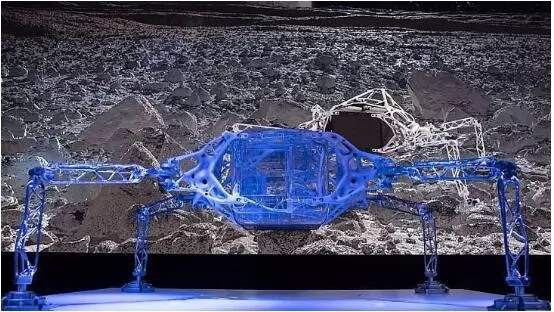

Autodesk-欧特克与NASA 合作为喷气推进实验室设计了太空着陆器。这个太空登陆器的设计初衷是创造最轻的结构,但它仍然必须承受被射入太空的压力,冰冻的温度,辐射水平是地球的1000倍,以及还需要考虑结构降落在行星(如火星)时的重力和侧向力。

研究团队在打造这款着陆器时使用了3D打印、数控加工和铸造三种技术。3D科学谷了解到,在设计着陆器时,研究人员将着陆器在深太空可能遭受的温度和压力等数据输入到设计软件中,软件根据数学算法生成了数种不同的设计结果。目前NASA与欧特克公司合作设计的这款着陆器主要是以实验为目的。在太空旅行中,承受太空恶劣环境的最佳材料就是钛和铝,但是这些材料也有点重,而随着着陆器重量的增加,发射的困难和成本也会随之增长。因此降低重量能够减少卫星探索任务的总成本和复杂性。

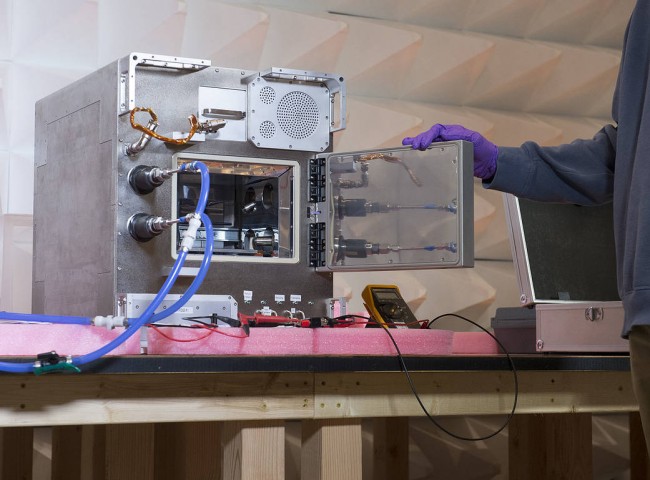

太空中的增材制造

NASA将首台集成3D打印机和回收系统的设备运送到国际空间站。这台名为Refabricator的机器会把废旧塑料转变为3D打印机材料,随后创造新的工具和材料。它将使用多次回收塑料来制造零件,该零件将在返回地球时进行质量测试。这项技术有望在未来的月球和火星探测任务中使用。

NASA和Made In Space公司开展了一项Archinaut TDM 项目,该项目的目标是在2020年将Archinaut 太空制造设备投入轨道空间建设中。

Archinaut本质上是一个具有机器人手臂的3D打印机,可以自动地组装和打印结构件。通过测试的是用于组装空间站或探测车的大型梁结构件和其他部件。Archinaut已经能够制造复杂3D打印硬件和超空间结构,并在模拟环境下的外空间环境中成功通过了测试。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com