随着国内外对于增材制造技术研究的不断深入,增材制造产品在航空领域的应用潜力慢慢凸显出来。美国波音公司通过DED技术为其787梦幻客机生产结构部件,将Norsk Titanium公司的快速等离子沉积™技术用于飞机结构件研发,通过技术研究与改进以及一系列严格的测试,最终于2017年2月获得了首个3D打印钛合金结构件的FAA认证。

快速等离子沉积™技术3D打印钛合金结构件

美国GE在其LEAP发动机采用了增材制造燃油喷嘴,该燃油喷嘴采用Hastelloy X高温合金作为增材制造材料,是目前国际上第一款通过了适航认证的增材制造航空发动机组件。

适航即适航性,是指航空器适合/适应于飞行的能力。通过了适航认证,就代表了产品在研制及批生产阶段的各个环节均实现了有效的控制与管理,产品达到了规定的安全与质量水平要求。笔者认为,对于适航审查与认证的要求与条款的理解对于提高国内增材制造产品质量至关重要。

FAA全称Federal Aviation Administration ,美国联邦航空管理局,1967年成为交通部的下属。其主要任务包括:促进民航安全管理;鼓励和发展民用航空,包括航空新技术;开发和经营空中交通管制、导航系统的民用和军用飞机;研发体系和民用航空领空;制定和实施控制飞机噪音和其它节目环境影响民航;美国商业空间运输管理等。

随着增材制造在航空领域应用优势与潜力的展现,如何对增材制造这一新兴制造技术开展适航审查与认证工作受到了FAA的关注,并开展了以下工作(见下图)。

2015年6月3日,FAA发布了AIR 100-15-130-GM39《增材制造认知》备忘录,提出由设计、制造和适航部门(AIR-100)组建了增材制造国家团队(AMNT),收集有关AM应用的信息,并作为正在开展的AM认证研究的技术资源。这些信息将有助于AMNT识别技术问题,并研发促进AM零件获得FAA认证的指南。

2016年7月7日,FAA发布了AIR100-16-130-GM18《粉末床熔融增材制造零件的工程考虑》备忘录,该备忘录不提供AM部件认证的指导,而是从产品设计、原材料、成形过程、后处理、检测方法、工艺验证、材料设计值获取以及其他方面(包括技术文件、电子文档、过程控制、成形中断、异质污染物控制、可追溯性等)提出了疑问(考虑)。这些工程疑问(考虑)是为与申请人进行认证讨论提供良好的出发点,并在需要问题文件(IP)中进行记录,为后续的适航审查定与认证奠定基础。

2016年9月30日,FAA发布了AIR 100-16-110-GM26《增材制造设施和过程的评估》备忘录,旨在帮助航空安全审查员(ASI)对AM设施及过程进行评估,协助审查员采集关键工艺参数,并从人员培训、场地设施、技术数据、原材料处理、设备、软件控制、制造过程有效性、制造过程监控、检测、冶金过程等方面进行全流程过程审核,并积累数据、更新迭代、并进行新的认证活动。随着增材制造工艺与流程的成熟及行业标准化的完善,增材制造国家团队(AMNT)预计会对该文档进行频繁修订。

2016年11月30日,FAA发布了NOTICE 8900.391《飞机、发动机、螺旋桨中的增材制造维护、预防性维护及更换》,主要是为飞行标准服务(AFS)人员参与飞机、发动机及旋翼类飞行器的维护、预防性维修及更换时提供认证与监督的指导,同时对于FAA管理、运营及行政人员也可以参考这份文件进行相关的工作。该文件的实施有效期定为1年,并于2017年11月30日废止使用。

2018年,FAA发布了咨询通告AC 33.15-4《粉末床熔融增材制造成形涡轮发动机零件及修复指南》的征求意见稿。FAA的咨询通告(AC)是FAA向所有飞机型号申请人给出的一种适航符合性验证方法(非强制实行),用来表明对适航条款或专题的符合性,按此方法验证,FAA直接认可,原则上CAAC/EASA也是认可的。虽然这份文件不是FAA最终发布的文件,但对于如何保证增材制造(此处仅为粉末床熔融(PBF)方法)产品质量仍具有重要的参考价值与意义。下面将对AC 33.15-4中的规定进行简述。

AC 33.15-4给出的是一种可接受的方法,用于证明通过粉末床熔融(PBF)增材制造(AM)成形涡轮发动机零件及零件产品的维修与联邦法规 14 CFR §33.15的符合性,并对AM相关设计与制造等方面提供了指导。由于PBF AM成形的工艺依赖性强,其材料的设计值不仅与制造商采购原材料的变异性相关,而且还与用于制造生产零件和维修的制造工艺所引入的变异性相关。必须对全流程的参数变量有充分的理解,才能达到稳定和可重复生产零件所需的控制水平。因此,AC 33.15-4在材料设计值、设计、材料与成形、后处理、检测、工艺验证等6方面给出了指导。

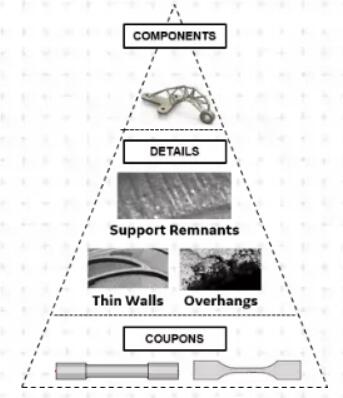

在材料设计值方面,AC 33.15-4提出要建立规范的测试程序,采用典型、有代表性(考虑成形批次、成形位置、试样取向、原材料批次等)的测试样本的基本准则;应考虑有效工艺窗口、产品的实际情况(各向异性、孔隙率、熔合不良情况等)、测试实验室的资质等方面对试样测试进行保障;采用类似于复合材料的积木式验证方法(见下图),通过试样级、细节件级、构件级等多层级积木式验证来保证产品研制;在成品材料设计许用值方面,要考虑增材制造材料各向异性的表征、最小材料设计极限值的建立、零件功能裕度的补偿等方面,最终建立材料设计许用值。

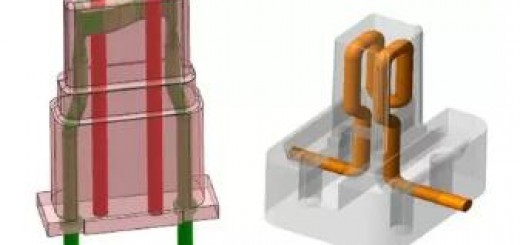

对于增材制造这一强设计相关的制造技术而言,从适航的考虑从零件设计就应该开始考虑。AC 33.15-4从零件设计、零件取向、尺寸控制、表面状态、支撑结构、粉末去除等几方面进行指导。零件设计时,应充分考虑各向异性、增材制造特有缺陷以及缺陷的最佳检测时机与方法;依据材料各向异性特性、残余应力的产生、自支撑及悬垂曲面的特点来考虑零件成形时的取向;考虑工艺及装备的成形能力、残余应力的产生于消除、后期热处理及热等静压等热循环的要求来控制制件产品的尺寸;考虑零件的表面光洁度要求、内表面处理、表面状态对于力学性能、可靠性的影响以及零件产品防护涂层的涂覆;考虑零件生产时支撑结构数量的减少以及支撑结构对于传热与保形的作用;考虑粉末去除,并制定相应的程序规范,验证潜在残余粉末对于零件预期功能的影响。

在材料与制造方面,主要从材料与工艺的研发以及材料与工艺控制等方面提供认证指导。在材料与工艺研发阶段,充分考虑变异性来源,并采取适当的控制措施,减少材料性能变化;通过原材料规范、熔融工艺规范、热处理规范、人员资格鉴定与认证、设备鉴定、维护与校准等方法,进行合格冶金工艺的鉴定,批准后能始终如一生产符合设计要求的零件;在材料与工艺控制方面,应考虑建立原材料规范、原材料再利用要求、工艺规范、零件材料规范等方面的标准化文件用于适航认证。

在成形后处理方面,必须规范并说明成形后工艺及程序,包括:残余粉末的去除、残余应力定义及解决方法、取件方法及顺序、支撑去除的方法及顺序、热处理与热等静压的过程参数及显微组织要求、防护涂层涂覆的技术规范及其对材料性能的潜在影响。

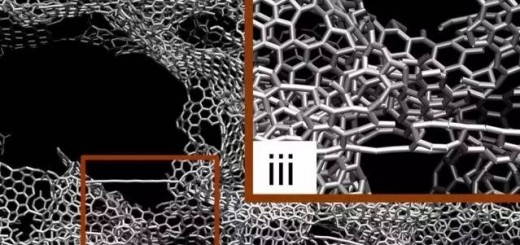

PBF AM是逐层沉积的过程,可能产生在成形方向上不具有显著高度的缺陷(例如,沿成形面形成的、仅有1-2层厚的熔合不良等平面缺陷)。此外,成形态表面粗糙,可能会掩盖表面缺陷,难以检测。所有常规无损检测(例如,X射线、荧光、超声、涡流)是适用于AM零件检验的,但可能需要以新的或组合的方式来检测AM过程产生的缺陷。因此,在检测AM零件时,应明确零件材料固有缺陷及缺陷阈值标准、确定检测时机、选择适合的检测方法与标准、保证表面状态符合NDI检测要求、通过CT等方法应对复杂几何形状及内部特征的检测。AC 33.15-4指出,CT是目前唯一被批准用于检查无法直接访问的内部特征的检查方法,但需要考虑其成本、时间、能力等。

为保证稳定、可再现地生产出符合设计要求的尺寸、性能及质量的零件,AC 33.15-4提出进行工艺验证,包括工艺验证方法、工艺定型鉴定、设备鉴定、多台设备鉴定以及关键工艺变更的相关要求。当工艺过程与参数发生变更时,必须提供可靠地试验数据及依据进行说明。

FAA对于AC 33.15-4的制定及未来发布表明增材制造在航空领域的应用已初步进入实际工程应用、批量生产阶段,其规定的要求都体现出从产品的设计研制到批生产各个环节与流程都需要系统化、规范化的技术文件支撑,才能保证产品生产的质量一致性及可重现性,这对于提升国内增材制造产品质量、推动增材制造在各行业领域的应用有重要的指导及参考价值。

文章来源:融融军民

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com