随着金属增材制造技术的不断深入应用,如何提高制造质量、制造效率,降低制造成本,成为人们关注的焦点。利用仿真分析工具,开展金属增材制造过程分析,可以有效帮助企业快速固化不同零件的成形工艺,提高零件的成形质量和效率,降低零件生产周期和废品率。

随着金属增材制造技术的不断深入应用,如何提高制造质量、制造效率,降低制造成本,成为人们关注的焦点。利用仿真分析工具,开展金属增材制造过程分析,可以有效帮助企业快速固化不同零件的成形工艺,提高零件的成形质量和效率,降低零件生产周期和废品率。

关于仿真在粉末床激光熔化工艺的应用,谷.专栏曾经通过《专栏 l SLM工艺仿真综述》系列的三篇文章加以分析。本期专栏《案例展示金属增材制造过程仿真分析(上篇)》将结合具体案例展示如何开展基于粉末床激光熔化成形制造过程仿真分析,从而减少工艺试错成本。

宏观尺度增材过程仿真分析,包括如何借助仿真分析工具,进行构件的快速摆放设计、支撑优化、结构优化、变形补偿,以及热处理过程的仿真分析优化。

- 借助仿真分析实现构件快速摆放

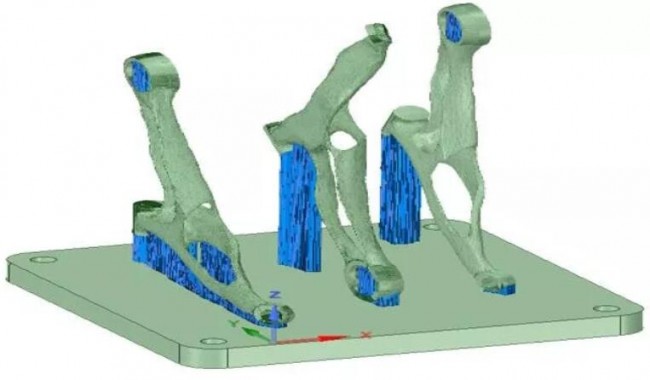

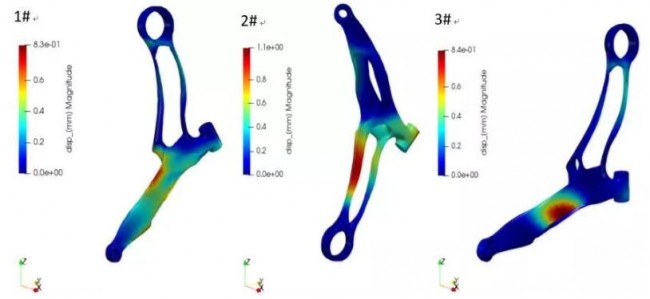

某汽车悬架系统控制臂,在实际成形前,基于ANSYS Additive Print增材仿真分析软件进行不同摆放方式下快速仿真分析,确定最佳摆放方式。图1为控制臂的三种摆放方式,图2为计算变形结果。

对比三种摆放方式(如表1所示)的计算变形结果以及支撑面积、支撑体积、成形高度,可以选择最适合客户要求的摆放方式。构件摆放方式直接决定着构件可否成功成形以及成形质量、时间、成本,对于复杂构件,仅依靠工程师的经验很难快速确定最佳摆放方式,往往需要借助工艺试错实验来确定,不仅给企业添加额外制造成本,而且大量延长了产品研发、生产周期。利用仿真分析,从构件变形、应力分布、支撑添加量、成形时间等因素综合对比,可以帮助工程师快速实现构件最佳摆放方式的确定。

- 仿真分析优化支撑结构

工艺支撑(支撑、约束、散热作用)既要保证构件成形质量,又要容易去除,且支撑内部粉末要容易回收,避免原料浪费。因此,对于激光粉末床熔化成形工艺过程,支撑结构的设计和优化极其关键。现阶段支撑结构优化手段匮乏,主要依靠工艺试错试验,所以往往耗时、耗力、耗材。基于增材仿真分析进行支撑结构优化,可以避免反复的工艺试验过程。

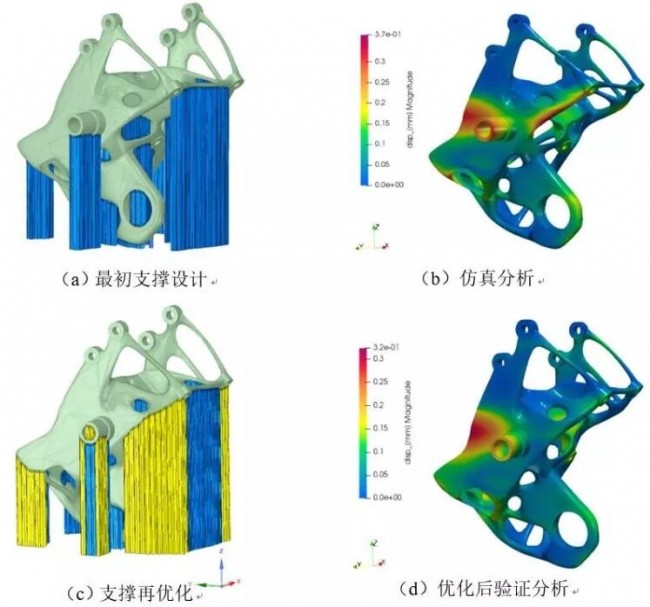

以某零件支撑设计为例,该零件由拓扑优化设计而成,结构较复杂,薄壁、细小连接杆件、孔结构以及悬垂结构较多(如图3a、b所示),对支撑设计要求较高,需要进行合理优化。因此,在最初支撑设计的基础上,利用ANSYS Additive Print仿真分析软件预测构件变形、应力分布,基于预测结果,进行相应的支撑再优化,实现较佳的支撑设计(如图3c、d所示),确保了零件的高质量成形。

- 借助仿真分析实现构件结构优化

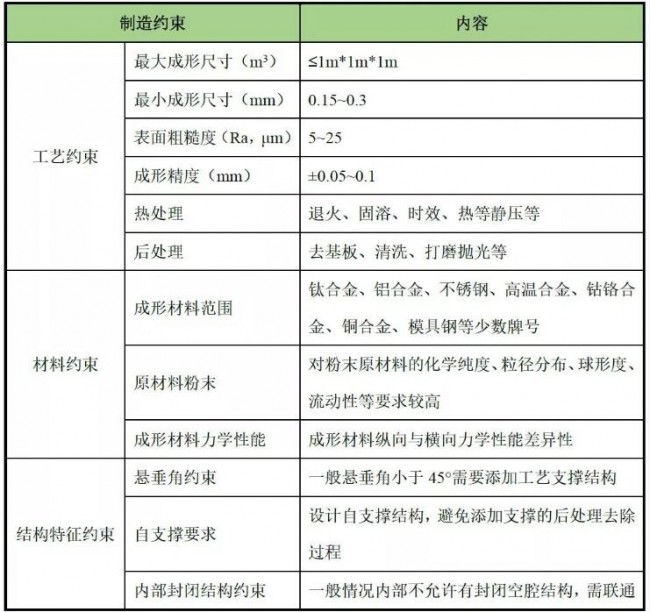

激光粉末床熔化成形工艺具有自身独特的制造特征约束,包括工艺、材料性能以及结构特征约束(如表2所示)。目前拓扑优化软件很难完全考虑制造约束,拓扑优化结果直接成形(或者其他类非面向增材设计零件)往往需要添加大量的工艺支撑,而且薄壁结构、细小连接杆件等增加了成形风险。因此,需要对结构再次进行基于增材制造约束的优化设计,经过优化设计,悬垂面减少,成形时支撑添加量减少,薄壁特征、细小连接杆件等特征也得到优化,成形成功率提高,制造成本也将明显降低。

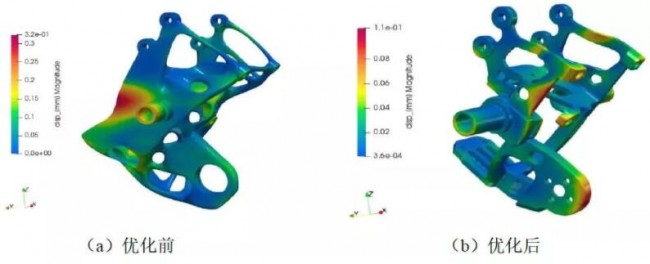

以某零件为例,通过对设计结果进行增材仿真分析,进行结构的重新优化设计,变形风险明显降低(如图4所示)。

- 变形补偿提高成形精度

金属增材制造构件热变形很难避免,通常控制手段包括支撑约束、工艺参数优化等。热变形对于构件成形质量影响较大(对于精度要求超过工艺制造精度,必须依靠后处理机械加工来保证),对于某些对装配要求较高的构件,一定程度热变形失真可能直接导致零件报废。

借助仿真软件分析,自动输出变形补偿模型(如图5所示),以变形补偿模型做为实际成形原文件,可以有效提高构件成形精度。

- 增材制造后处理-热处理仿真分析优化

金属增材制造成形快速的凝固过程,可以得到较为细密的微观组织结构,然而,由于其“先天”的工艺特征,成形构件残余应力、成形材料内部气孔缺陷很难避免。通常情况下,金属增材制造成形材料具有“高强低塑”特征,且部分合金材料在快速凝固过程中强化相来不及析出(第二相析出强化机制),因此成形后材料塑性或强度指标需要通过热处理进一步改善。

热处理作为金属增材制造较为重要的后处理组织性能调控环节,可以有效的提高成形材料综合力学性能以及消除材料内部缺陷。利用仿真分析工具,对增材制造热处理进行仿真分析,可以达到优化热处理工艺参数的目的。

未完,《案例展示金属增材制造过程仿真分析(下篇)》将通过案例展示微观尺度增材制造过程仿真分析,敬请关注。

郭鹏伟

安世中德增材应用工程师,目前从事金属增材工艺仿真、增材设计等工作。

《3D打印与工业制造》登陆京东网上书店,点击微课视频收看超过11万人观看的3D科学谷创始人微课。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.3dsciencevalley.com,

在首页搜索关键词 网站投稿请发送至2509957133@qq.com