通过3D打印实现双壁结构零件,从而避免焊接与额外的组装过程,此前空客子公司Premium Aerotec通过选区激光熔化3D打印技术生产A400M军用运输机燃油系统的双壁管弯头。而根据3D科学谷的市场研究,意大利MICROTECNICA通过3D打印技术制造了特别适用于飞机环境控制系统的双壁管。

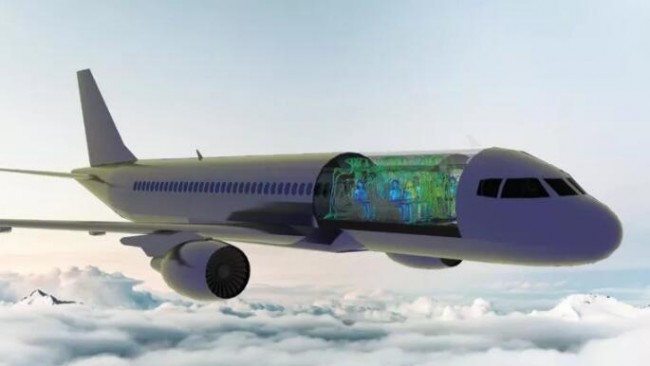

飞机环境控制系统(ECS-Environment Control System)是保障飞机乘员和旅客安全舒适、为机上电子设备提供正常工作环境条件的设备。飞机环境控制系统主要由引气系统、空调制冷循环机构、空气分配系统以及座舱压力调节系统组成,通过这些系统的运行实现座舱供气和空气分配、座舱压力控制 、温度以及湿度的控制,进而保证飞机的“舒适性”。此外,飞机环控系统还包括除冰系统以及惰化系统等,在飞机飞行过程中及时除去翼面结冰,向油箱不断充入惰性气体降低含氧量,进而提高飞机飞行的“安全性”。

在某些情况下,ECS的空气管道内表面可能会结冰;也就是说,管道变得如此寒冷,以至于空气中的任何水分都会冻结到管道的内表面上。这而当管道加热时冰会破裂,并且冰块会夹带流过管道的空气中在下游造成问题。此外,结冰会减小管道的内径,并可能使空气流量降至可接受的极限以下。因此,需要将ECS的空气管道保持在可以避免该问题的相关临界温度条件下。

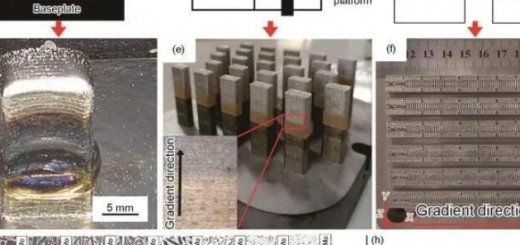

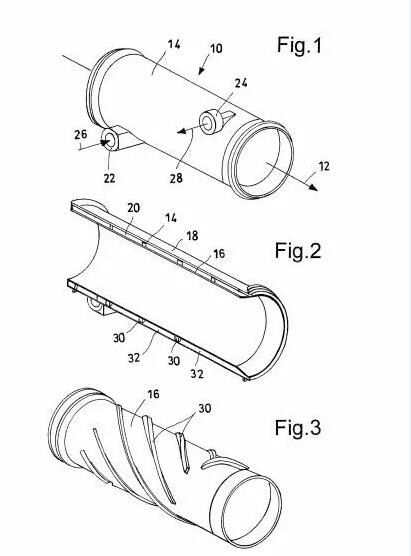

根据3D科学谷的市场研究,意大利MICROTECNICA通过3D打印技术制造了特别适用于飞机环境控制系统的双壁管。外壁与内壁径向间隔开,从而在内壁和外壁之间存在环形间隙。在内壁和外壁之间的环形间隙中延伸的壁,使得在环形间隙中形成流动通道,流体可通过该流动通道循环以控制内壁的温度。

图2:双壁管的剖视图;

图2:双壁管的剖视图;

图3:除去内壁后的双壁管的图;

图4:另一种形式的双壁管的内壁的示意图

来源:US10422448B2_double-walled pipe-Microtechica-20190924

受控流体的螺旋流动路径确保热量分布更加均匀,从而确保内壁上没有热点或冷点。螺旋流动增加了控制流体的停留时间,提供了更均匀的热量分布,并增加了管道的强度。

通过3D打印-增材制造工艺,可以容易地形成具有复杂几何形状的双壁管。如果要通过传统的制造方法来制造这种双壁管,则需要内管与外管的组装过程,这会削弱整体结构。此外,要确保螺旋壁既连接到内壁又连接到外壁是非常困难的,并且铸造双壁管不仅增加成本,并增加制造双壁管所需的步骤。

此外,通过3D打印-增材制造技术还允许以低成本制造双壁管,因为该过程中使用的唯一材料是形成双壁管的材料,从而节约材料。另外,由于不需要特殊的工具,因此可以进一步降低生产成本,并且还可以缩短生产交货时间。

由于3D打印释放了设计的自由度,可以进一步优化设计从而尽可能少的使用材料,以减轻管道的重量,这在航空航天应用中显然是有利的。

— —

更多最新3D打印行业发展态势,敬请参加TCT深圳展(2019年10月15-17)期间的论坛,详细倾听3D打印领域的分析专家Chris Connery (CONTEXT公司全球副总裁),Filip Geerts(欧洲机床工业及相关制造技术协会总干事), 王晓燕 (3D科学谷创始人)共同为您带来的全方位的剖析与灼见。

报名论坛并缴费,请即刻扫描图片上方二维码

《3D打印与工业制造》登陆京东网上书店,点击微课视频收看超过13万人观看的3D科学谷创始人微课。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.3dsciencevalley.com

在首页搜索关键词 网站投稿请发送至2509957133@qq.com