在工业制造领域,尤其是对于一家高度自动化、高效运转的工厂来说,设备的高度稳定性是至关重要的,否则一台设备出了故障,或者多台设备出现质量不一致的情况,将使得规模生产陷入泥潭。

通常,人们对于设备稳定性的关注普遍聚焦在设备本身,然而,3D打印与生俱来的数字化特征使得在线实时调整成为可能。本期,3D科学谷与谷友共同来领略数字孪生实现惠普3D打印机的自我优化。

就在2019年9月,德国工程公司EDAG展示了与西门子数字工业公司合作开发的3D打印主动冷却剂分配器,并首次安装在“EDAG SCALEbat”电池外壳中。

这个应用案例将惠普的工业级HP Jet Fusion 5200 3D打印设备集成到西门子的数字企业解决方案中,可以比以前更快,更经济,更可持续地生产这种冷却剂分配器。而基于高达30万件的规模化生产概念证明了在批量生产中通过3D打印制造零部件的经济可行性。

高达30万件的规模化生产,挑战的不仅仅是设备自身的稳定性,更是数字孪生的应用能力。

为了更好的理解数字孪生的作用,我们现来回顾惠普与西门子的合作。

惠普与西门子的合作是全方位的,包括整体产品生命周期管理(PLM),AM-增材制造工厂优化,工业3D打印和数据智能,制造执行和性能分析。举例来说,惠普的Jet Fusion 5200系列工业3D打印系统与西门子数字企业产品集成,包括西门子数字双胞胎(Digital Twins),西门子Teamcenter for PLM,Tecnomatix Plant Simulation,Simatic IT用于制造执行,以及用于性能分析和工业物联网的MindSphere。

这样的合作为了帮助汽车和工业客户更快地创建高质量的3D打印部件,实现独特的产品设计,新应用和数字工厂

那么目前,西门子数字孪生在惠普的设备运行中发挥着什么样的作用呢?

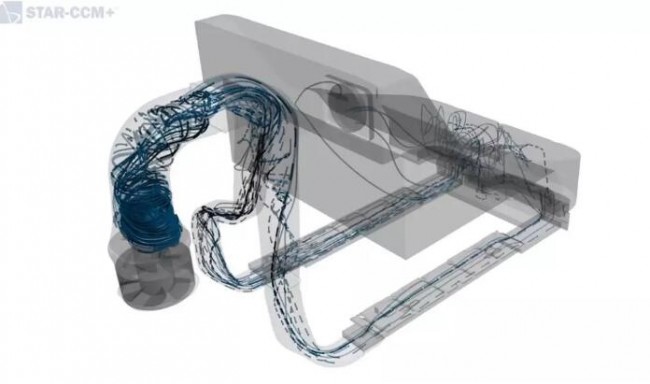

根据3D科学谷的市场观察,就像常规制造一样,适当的冷却对于增材制造也是必不可少的。西门子支持惠普为其Jet Fusion 5210 3D打印机开发理想的通风解决方案。

在一个具体的案例中,基于数字孪生,现在可以模拟和分析气流模式。这个优化过程是交互的,制造过程中生成的数据成为进一步自动优化冷却空气流的拓扑基础-这种方式使得气流效率提高了22%。此外,可以将打印速度提高15%,而不会出现过热的风险。

但这还不是全部:还可以将加工参数开发时间从四个月减少到仅仅四个星期。并且西门子的增材制造和数字解决方案使得产品制造成本降低了多达35%。

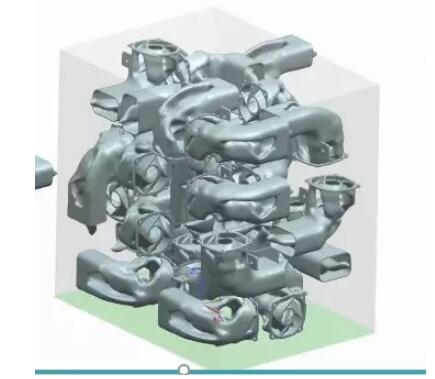

数字孪生简化了生产计划和制造流程。举一个例子:为了节省生产期间的资源,软件自动计算理想的打印布局空间。除了容量分配和材料消耗之外,软件还优化了人员需求,从而有利于扩大订单量。

如果已知未来订单的生产量,则可以提前模拟生产:西门子通过程序来计算和安排有效生产相关的各个方面-包括所需的3D打印设备和自动导引车(AGV)的数量、布置以及各个机器之间的理想距离。之后,在批量生产期间,西门子MindSphere IoT工业物联网系统监控打印过程-实时分析收集到的数据,以确保平稳的生产工作流程。

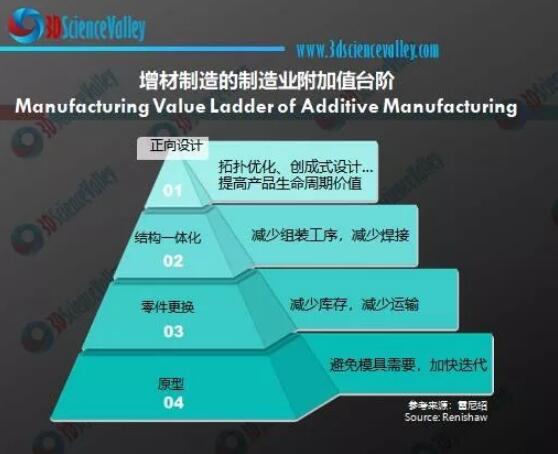

正如3D科学谷在《3D打印与工业制造》一书中所指出的3D打印将赋能价值创造,3D打印将带来制造的离散化特点,而如何将离散化的制造能够有机的链接起来并在不同的制造工艺之间实现无缝融合,这是3D打印进入规模产业化的“基础设施”。这也是所有的国内企业要将3D打印实现产业化应用需要做的必备功课。

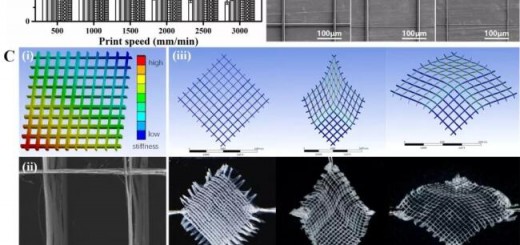

而另外一个关键的要素,正是人工智能,另外一个典型的案例是DMG MORI-德马吉森精机将人工智能应用到选区激光熔化SLM系列加工准备中,将参数准备时间从数周减少到几天,DMG MORI的OPTOMET软件通过人工智能自动计算工艺参数,通过CELOS系统集成OPTOMET软件,这个软件的智能化程度很高,只需要输入粉末的参数和加工要求,系统会自动优化加工参数,这量级的节约了人工设置参数时间,并且避免了人工设置参数导致的大量报废零件产生。

正向设计与3D打印优势的结合、人工智能与工艺开发的结合、数字孪生与生产控制的结合是推动3D打印产业化的“三驾马车”。有了正向设计在价值创造的源头赋能;有了3D打印进入离散化制造所需要的端到端的解决方案的“基础设施”;有了数字孪生、过程中控制等一系列的仿真与机器学习工具;3D打印才能进入到发展的良性上升轨道,插上腾飞的翅膀。

《3D打印与工业制造》登陆京东网上书店,点击微课视频收看超过16万+观看的3D科学谷创始人微课。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言