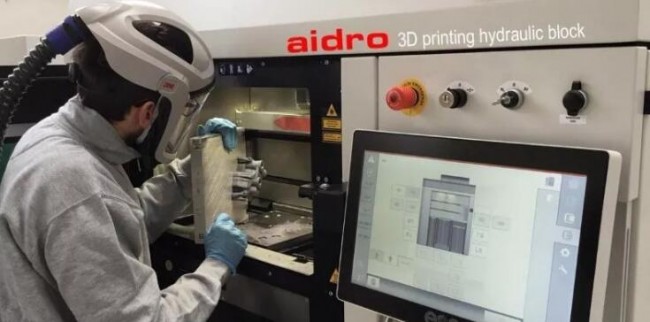

意大利液压元件制造商Aidro Hydraulics已运用增材制造技术,创造新一代液压解决方案。公司的目标是超越传统生产的极限,特别是针对类似于歧管这样的复杂元件,同时实现更快的响应时间和更好的性能。

AidroHydraulics于2017年引入EOS M290,通过增材制造技术,能够设计和打印具有复杂几何形状的定制解决方案。轻型紧凑型液压产品可将多个部件集成为一体,增材制造已被证明是理想的,特别适用于特定应用的小批量零件的生产。AidroHydraulics拥有超过35年的行业经验,将增材制造视为未来发展的理想选择。为了充分利用增材制造的优势,该公司正在设计3D打印金属护套,可在几个小时内制作出原型。

上图显示了3D打印不锈钢歧管。这是一个如何使用不同的和创新的设计方法重新设计传统的液压阀块的例子。通过将阀门放置在需要的地方,根据需要连接这些阀门。此外,阀块的内部通道进行了优化,以改善流量和节省空间,因为不再需要开辅助工艺孔,所以也同时消除了流体外漏的潜在风险。

不仅如此,Aidro Hydraulics还进行了其他案例研究,通过与传统生产方法(铸造和CNC)的比较,分析了3D打印的优点。

传统的生产方式从一块金属材料开始,通过传统制造方法加工去除外部多余部分以获得所需形状,然后钻出供液压流体流通的内部管路。想要精确地钻出这些管路非常困难,管路需要在特定点准确交汇,但在一些“盲”钻位置上,管路时常无法精确对准。此外,钻洞时需要开工艺孔并在最后加以密封,这就导致组件有可能在工艺孔的位置发生泄漏。

而利用增材制造的生产方式,通过液压阀块的内部管道经过了设计优化,内部管路中的液流得到改善,整个阀块的体积也比传统设计的阀块更小了,潜在的液体泄漏问题也得以避免。

另外,在整个加工流程下,利用传统制造方法从金属块加工到成品需要几个月(从6到12个月),然而使用3D打印技术,液压部件的打印将在几天内完成。如果部件需要印刷或喷涂加工,完成时间可能会增加1-2周。

就成本而言,增材制造对于制造小批量、小体积的液压元件而言,制造成本明显更低。就原型而言,3D打印允许您同时打印同一原型的不同型号。

液压产品的材料必须具有足够的强度和耐腐蚀性,才能安全地处理液压系统的高压力。最常见的材料是碳钢,不锈钢和铝。3D打印能够通过相同的生产流程提供更广泛的材料选择。因此,可以选择不锈钢(316L,17-4PH),铝合金(AlSi10Mg),钛合金(Ti6Al4V),高温镍基合金(IN625 或 IN718)或马氏体时效钢。

在另一个特定的测试中,要重新设计3D打印的歧管,以便打出更轻的物体。增材制造所需的生产材料大量减少,阀门的最终重量减少了60%。通过添加减压筒,减少不锈钢阀产生直接操作压力,而通常,标准减压阀由镀锌钢制成。此外,在压力测试过程中,3D打印阀提供了与传统阀门相同的结果。

为了测试增材制造提供的各种材料,液压阀采用不锈钢,铝合金和马氏体时效钢进行3D打印。不锈钢材料具有很高的抗腐蚀性,广泛用于石油和天然气以及海军领域等特殊应用。铝的特点是重量轻,马氏体时效钢已知具有优异的强度和硬度,而不会失去其延展性。

“我们已经看到的优势是,轻量化的铝合金,也许是最轻并具有良好的机械性能的材料,”Aidro Hydraulics的CEO ValeriaTirelli表示,“事实上,我们能够设计和打印像普通的传统歧管一样250 bar的液压歧管。此外,由于非常精确的设计,伴随着深入的有限元分析研究,我们成功地生产出可在更高压力下工作的液压元件解决方案。在传统的液压领域,人们相信铝合金不适用于高压,但是由于AM和新的设计方法,我们取得了非常好的成果。”

AidroHydraulics主要使用不锈钢和铝合金,特别是AlSi10Mg,这是3D打印中最常见的铝合金。另外,即将推出F357铝合金(AlSi7Mg0.6)不含铍。

“对于3D打印铝合金,我们专注于优化重量,”ValeriaTirelli表示, “例如,我们设计了一个用于手持设备应用的液压歧管,与传统歧管相比,我们实现了70%的重量减轻。不过,我们也有兴趣尝试研究中心正在开发的新材料。“

文章来源:EOS

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言