3D打印作为一种对于产品复杂性不敏感的技术,正在赋能产品设计的自由度。发动机热交换器、电子设备散热器、模具随形冷却通道镶件制造领域正在受益于3D打印技术,借助3D打印技术在实现功能集成和复杂几何形状方面的优势,机械设备、电子设备中的热管理解决方案获得了性能提升的空间。

类似的增材制造及设计理念还可以应用至更多领域。在本期的谷市场研究文章中,3D科学谷将分享半导体制造装备企业在离子注入机冷却部件设计优化中所应用的3D打印技术及增材制造设计方式。

离子注入机是对半导体表面附近区域进行掺杂的技术,其目的是改变半导体的载流子浓度和导电类型,可以满足浅结、低温和精确控制等要求,已成为集成电路制造工艺中必不可少的关键装备。在典型的掺杂过程中,所需的杂质材料被进行电离,将离子加速,形成规定能量的离子束,并将该离子束对准目标衬底(例如基于半导体的晶片)的表面。离子束中的高能离子渗透到晶片的体半导体材料中,并嵌入到半导体材料的晶格中,从而形成所需导电性的区域。

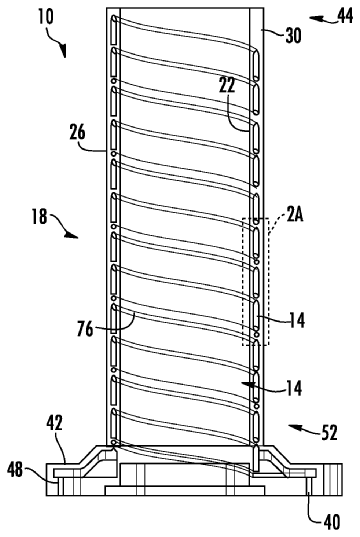

离子注入机通常包括用于产生离子的离子源。离子源在运行期间会产生大量热量。热量是工作气体电离的产物,会在离子源中产生高温等离子体。为了使工作气体电离,磁路构造成在离子源的电离区域中产生磁场。磁场在存在工作气体的电离区域中与强电场相互作用。在发射电子的阴极和带正电的阳极之间建立电场,并使用磁体和由导磁材料制成的极靴建立磁路。离子源的侧面和底部是磁路的其他组件。

然而,磁体是热敏部件,为了防止对磁体产生热损害,放点功率和离子电流是被限制的。例如,在仅通过热辐射冷却的典型的霍尔霍尔离子源中,放电功率通常限制为约1000瓦,离子电流通常限制为约1.0安培。

此外,离子注入机中需要冷却系统进行散热,减少到达磁体和离子源其他组件的热量。这种冷却系统被称为直接阳极冷却系统,系统中包括冷却剂管线,沿着离子源的侧壁的长度有两个轴向导管,轴向导管可以间隔开180度,但是这种轴向导管结构限制了冷却系统的冷却能力。

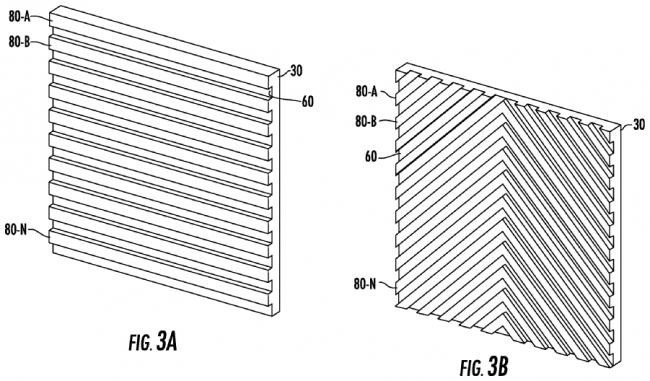

图3A 沿着图1所示的离子注入机部件内的导管表面形成的各种凸起表面特征。来源:US20190366436

图3A 沿着图1所示的离子注入机部件内的导管表面形成的各种凸起表面特征。来源:US20190366436

半导体制造设备企业Varian Semiconductor Equipment Associates采用增材制造技术制造离子注入机中的冷却部件,部件内部集成了冷却导管。

在采用增材制造技术的情况下,导管的设计空间得以提升,例如可以设计为拥有螺旋形状的结构,可以将导管横截面设计为多边形,也可以在部件内集成多个导管,至少一个可具有圆形横截面,还可以再导管内表面上制造一组凸起的表面特征,这组凸起的表面特征可以延伸到导管的内部区域中。

与传统设计及制造方式相比,3D打印导管具以下优势:

导管可以设计为复杂的形状、轮廓和横截面,这是使用常规减法制造技术(例如,钻孔)无法实现的。在设计时可以将冷却部件设计成更接近理想的几何形状,从而改进流体系统的热性能。另外,3D打印技术能够有效控制导管的内表面光洁度及其特征,起到影响流体的流动特性的作用,通过改变导管的内表面特征,可以改变流动特性(例如湍流),这是传统设计的导管所无法实现的。

本文研究案例所涉及到的离子注入装备与芯片制造有着密切关系。离子注入机的其中一个应用正是用做半导体材料、大规模集成电路和器件的离子注入。

离子注入机是半导体产业中非常关键的设备,没有这种设备,后面的芯片制造工序就无法展开,要想实现“中国芯”的自主制造,就需要要打破很多包括离子注入装备在内的核心装备的进口依赖,在这几年的国家重点支持下,很多半导体核心设备实现了中高端国产化,离子注入机就是其中一个非常重要的突破[1]。

离子注入机行业存在较高竞争壁垒,行业集中度较高,整体而言整个市场主要由美国厂商垄断,美国公司和美国Axcelis公司合计占据全球70%以上的市场,在半导体制造领域应用材料、Axcelis和汉辰科技AIBT地位领先。国内离子注入设备的主要厂商为万业企业旗下凯世通和中科信,近年来两家公司分别在技术储备以及客户认证方面取得了良好的进展,部分领域已经取得全球领先。未来离子注入设备有望成为受益国内市场需求发展的赛道。对于国内市场,政策、资金、市场助力国内半导体设备迎来密集投资期,国内离子注入设备空间也将持续增长,同时国内厂商离子注入机也迎来良好进展和突破。[2]

在这一大环境下,离子注入机国产化需求的增长或将带动对于功能集成冷却系统部件等具有高附加值3D打印零部件的需求。

参考资料:

[1] 郭仕亮.《国产光刻机打破核心技术垄断,中高端离子注入机实现国产化》。

[2] 同花顺财经.《离子注入机迎来国产替代机遇》。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言