当今的汽车制造商面临着提高电动汽车效率的需求。制造商已经从各个角度解决这个问题:减轻重量、创建更高效的动力传动系统、降低噪音。不过这个过程是不断迭代且永无止境的。

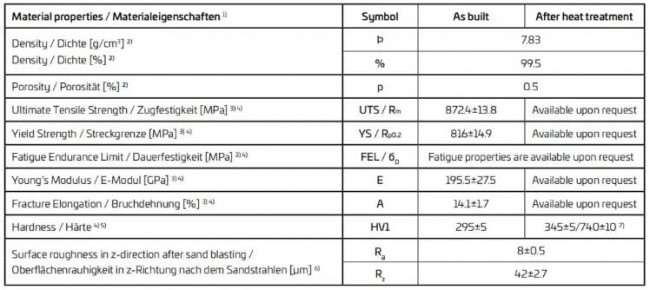

根据3D科学谷的市场研究,GKN根据粉末床激光熔化(L-PBF) 增材制造技术的特点,开发了3D打印合金钢材料20MnCr5。这款材料能够承受高磨损和负载,并结合3D打印所实现的功能集成进一步减轻重量,应用方向为更高设计自由度、更高效、更集成的动力系统零部件制造。

早在2018年, 吉凯恩与保时捷就利用该材料, 开发增材制造的电子驱动动力总成零部件。近日,吉凯恩揭示了20MnCr5 材料的力学性能,以及双方在前横向变速器零件-差速器壳体增材制造设计迭代中的更多细节。

根据GKN,在粉末床激光熔化(L-PBF)3D打印技术领域,有两种重要的商用钢材料:不锈钢和工具钢。这些材料以其高耐腐蚀性和高强度,满足工具制造和医疗器械制造的要求,但是市场上成本适中,具有由性能驱动的机械特性,并且有高耐磨性和疲劳强度的钢基3D打印材料仍非常有限。

GKN开发了可满足汽车行业要求的20MnCr5合金钢材料,20MnCr5合金钢是一种中等强度的钢,可以进行表面硬化处理,通常被认为是表面硬化齿轮的基准材料之一。这种合金钢材料用于粉末床激光熔化3D打印工艺,具有适中的材料成本,强度高且具韧性,具有高疲劳强度,可以通过表面硬化实现优异的耐磨性。

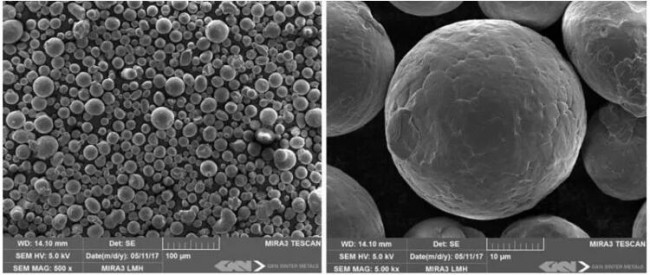

用于L-PBF3D打印工艺的20MnCr5粉末SEM图像。来源:GKN

用于L-PBF3D打印工艺的20MnCr5粉末SEM图像。来源:GKN

该材料的应用方向包括制造应力高且耐磨的齿轮和关节零件、主轴、齿轮与其他机械零件。

20MnCr5 材料对于汽车行业来说打开了增材制造的新空间,汽车行业首先可以通过这种材料进行原型制造,然后确认是否可扩展到大规模生产应用。通过3D打印制造的零件允许工程师在几周内完成设计验证,并进入到下一轮的设计迭代周期中。

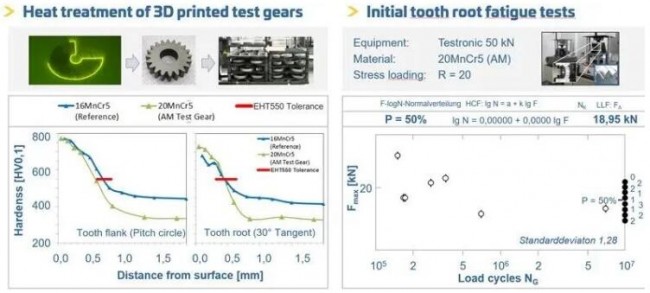

在进行20MnCr5材料生产的过程中,内部应力可能导致零件变形,但通过特定的热处理,可以减少内部应力。

如硬化曲线所示,增材制造齿轮达到了齿面所需的淬火深度,但齿面截面却显示出较低的值。上图显示,增材制造齿轮的核心硬度比16MnCr5锻钢参考齿轮低约90 HV。初步测试结果表明,增材制造的低压渗碳齿轮具有满足当前16MnCr5中钢质量水平的潜力。

为了验证粉末和3D打印技术的潜力,GKN和保时捷将20MnCr5 3D打印材料用于制造前置横向变速箱。为了获得最佳效益,他们使用3D打印技术制造重量减轻潜力最大的部件 – 带齿圈的差速器壳体。

在传统的变速器中,齿圈和差速器壳在变速器内发挥不同的功能。齿圈由特殊钢制成,然后进行硬化和磨削以确保精度。差速器壳体通常是铸造的,用于将扭矩从环形齿轮传递到中心螺栓和锥齿轮。

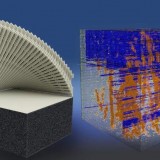

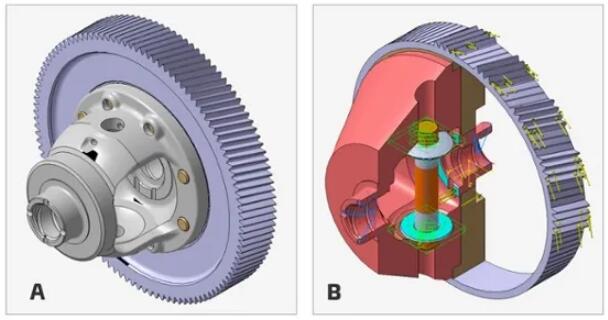

由于制造工艺和组装方法的原因,宽齿圈齿由薄且有时偏心的圆盘支撑,圆盘连接到差速器壳。设计师对差速器壳体进行了拓扑优化,并定义了变速器内的最大可用空间,去掉了锥齿轮,侧轴,轴承等所需的所有内部轮廓(图b)。

a)前横向变速箱的常规差速器, b)差速器的封装模型。来源:GKN

a)前横向变速箱的常规差速器, b)差速器的封装模型。来源:GKN

根据变速箱的规格和要求,所有载荷(轴承和齿轮)都施加到了封装块上。CAD优化工具提供了一种能够承受所有所需载荷的结构。最终的结构是基于增材制造为设计带来的自由度所设计的,无法使用常规制造技术生产,而增材制造技术则可能产生接近计算结构的产品。

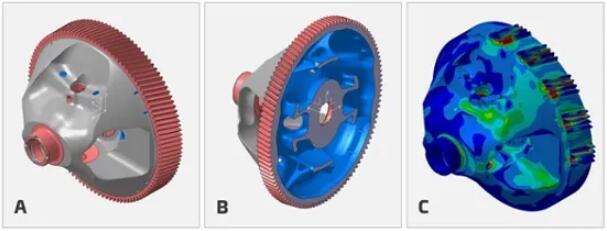

a)结构优化的差速器,b)差速器的内部结构,c)差速器的有限元结果。来源:GKN

a)结构优化的差速器,b)差速器的内部结构,c)差速器的有限元结果。来源:GKN

内部形状仅由对结构完整性必不可少的有机梁和结构系统支撑,而这些形状无法用传统方法加工。虽然粉末床激光熔化3D打印技术释放了传统技术对于设计的限制,但是该技术仍存在一些特有的设计限制,比如说需要考虑如何在3D打印完成后排出未熔融的粉末材料,而这一步需要在开展增材制造零部件设计时就进行规划。

最终的有限元分析显示出非常均匀的应力水平,并允许壁厚降低。由于受到设备的限制,这在以前是无法实现的。

根据原始负荷要求,计算表明可以达到以下目标:

- 减轻13%的重量(约一公斤)

- 径向硬度变化减少43%

- 切线方向上的齿刚度变化降低了69%

- 惯性降低8%

根据GKN,粉末床激光熔化3D打印技术与20MnCr5材料一起使用,为轻量化且结构坚固的车辆零部件生产带来了新的可能性。随着金属增材制造继续发展并成为主流工艺,该应用不仅可以扩展到原型或赛车零部件领域,还可以扩展到批量生产。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言