注塑工艺作为主流制造方式为生活和制造业各环节提供了成千上万的塑料制品,从发明至今近150年来关于注塑成型有一件事从未改变:对模具的需求。虽然CNC和3D打印技术的介入使模具的制造过程日渐快捷,但复杂的模具制造过程和工艺挑战始终伴随左右。

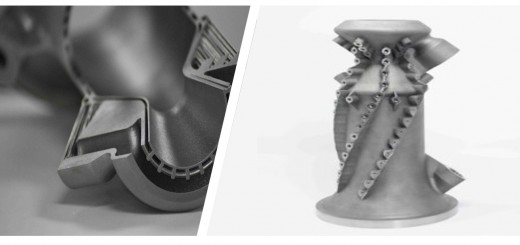

增材制造作-3D打印为新兴技术已被广泛应用于原型制造,随着技术发展和材料进步,增材制造被越来越多地应用于批量化直接生产,与注塑工艺成为部分替代与共存的关系。

那么,用于塑料零件批量化直接生产的3D打印技术在什么情况下可以替代注塑工艺?塑料件生产企业通过生产级3D打印技术获得哪些优势? 用于塑料零件直接生产的3D打印材料具有哪些性能?

在3D科学谷微课《3D打印数字化生产—解决注塑时间和成本痛点,赋能生产灵活性》中,老牌工业级3D打印企业 3D Systems 的应用专家,以生产级的光固化3D打印技术Figure 4 与材料为例,对以上问题进行了讲解。

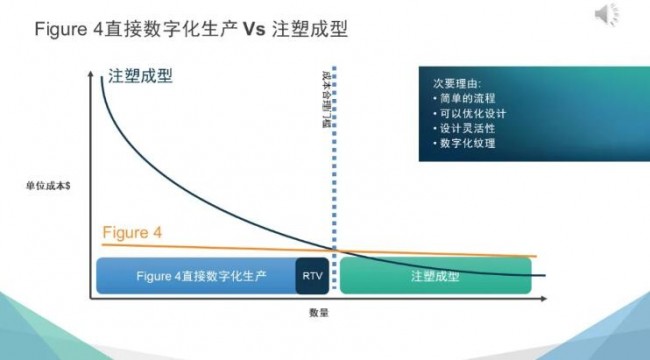

没有一种解决方案是完美的,工艺的选择离不开经济效益的考量。当需要数十万产量时,模具+注塑仍然是优先选择。价值数万元的模具除以几十万,模具成本降至单件几毛钱、注塑材料的价格优势将随着制造量的提升而渐具优势。另一方面,当订单数量为2,000 以内的小批量制造,增材制造数字化工厂将拥有显著优势。在这种情况下,每个注塑成型的部件成本可能是增材制造数字化生产的 10 到100 倍。

除了传统注塑成型部件的实际生产成本外,还有其他财务因素需要考虑,例如劳动力成本和供应链管理:额外人工、材料和 CNC 加工、测试费用等。3D打印数字化生产降低了边际成本,如果产品的外观和功能都未如预期,可随时在 CAD内修改并立即制造——不需要设计新模具。

3D Systems 微课中对 Figure 4 3D打印技术与注塑成型的“成本合理门槛”进行了分析对比,并通过管口零件的生产案例,对两种工艺所需的生产时间线进行了详细分析。

所有3D打印应用,尤其是生产级3D打印应用,都需要依托于3D打印材料本身的性能。通过 Figure 4 3D打印技术制造的塑料产品与Figure 4® 系列新材料息息相关。

3D Systems 已按照 ASTM 和 ISO 标准对最新的 Figure 4® 材料开展了全面测试, 此系列材料是 3D Systems 数字化制造解决方案的核心。3D Systems 为塑料零部件制造商提供完整数据集,来适当筛选材料对其应用的实用性,使得他们能够及时继续开展长期应用测试,如部件/组件的使用寿命测试或更高的生物相容性等级。

微课中以两款最具特色的Figure 4材料为例,对材料的性能,测试客户的反馈意见,以及材料的应用范围进行了讲解。

Figure 4™ PRO-BLK 10

这是一种生产级增材制造材料,具有颠覆性的热塑塑料类机械特性和环境稳定性,可用于塑料部件的直接生产。该材料可实现高达 60 毫米/小时的快速打印速度,并简化了包括单一固化周期和单一溶剂清洗的后处理过程,可实现卓越的吞吐量。

它是一种高精度的树脂制造部件,表面光洁度好,侧壁质量优异,具有卓越的机械性能。

- 环境稳定性意味着部件在机械性能、颜色、不透明度和尺寸方面可长久保持一致

- 打印速度高达 60 毫米/小时,层厚 50 µm

- 无二次热固化后处理,使之成为一种简单有效的无模具生产方法

Figure 4™ HI TEMP 300-AMB

这是一种适用于需高耐热性应用的耐超高温塑料。无论是高压还是低压环境,其 HDT 都在 300 摄氏度以上(0.455和 1.82MPa 下测得的 HDT 数值)。这种材料非常适合用于高温元件的测试,包括暖通空调、家用电器、电机外壳、吹风机等。

- HDT 超过 300˚C

- 无二次热固化后处理

随着材料、设备的发展日趋成熟。增材制造业适应小批量生产与复杂结构零部件制造,为各行业的无模制造和批量生产带来了新的速度、准确性、强度和耐久性,而之前只能耗费更多时间通过传统注塑等手段获得。3D打印技术匹配属性杰出的工业级材料,即使小工厂也能获得大助益!

更多有关3D打印数字化生产,注塑成型替代方案的内容,请点击文章上方的视频,收看微课,或长按视频下方的二维码,下载《注塑替代白皮书》。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言