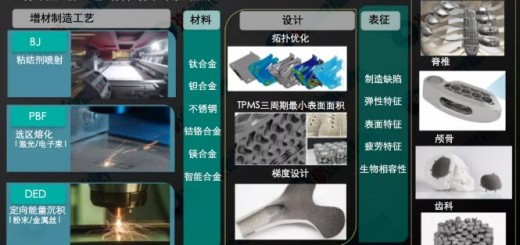

开孔蜂窝结构以不同的形式存在于自然界中。如今,聚合物、金属和陶瓷多孔材料已在工业化生产中发挥作用。这些结构在高温下具有出色的性能,在恶劣环境下(酸性,碱性或氧化性)表现出稳定性以及出色的热机械性能(抗热震性)。由于其多孔性质,它们具有更高表面积和渗透性的流体相,因此适合应用在催化、太阳能收集、储热、热交换,辐射燃烧器等领域。

传统的陶瓷蜂窝结构制造方式包括: 不均匀孔隙成型,直接发泡和复制聚合物泡沫。而增材制造-3D打印技术成为陶瓷泡沫材料的新型制造工艺。通过将CAD、仿真和增材制造结合起来,可以满足不同工业领域的最终用户需求。

在论文“Cellular ceramic architectures produced by hybrid additive manufacturing: a review on the evolution of their design” 中,科研人员对面向增材制造的蜂窝陶瓷结构的设计工具与设计方式进行了评述,提出了一些创新工具,并展示了通过这些设计方式所实现的陶瓷蜂窝结构的工业应用案例。

在本文的上篇中,3D科学谷分享了陶瓷蜂窝结构设计,下篇将分享3D打印陶瓷蜂窝结构在燃烧器、热交换器、太阳能接收器等工业领域中的应用案例。

l 多孔燃烧器

无规泡沫通常用于多孔燃烧器的热区。由于聚合物的制造方法,标准泡沫的问题是它们的再现性和均匀性。这将在处理、组装和操作燃烧器时引起问题。使用上篇中结构化晶格设计方法,可以解决这一问题。图10 显示了操作中的多孔燃烧器。这种组件的标准条件是:工作温度1350°C,燃烧环境空气,H2O和挥发性有机化合物。欧盟ECCO项目旨在通过提高工作温度至1450°C并优化架构拓扑以改善辐射来提高此类组件的辐射功率。

制造方式可采用3D打印聚合物覆盖陶瓷浆料的的混合制造方式。首先通过SLA 或SLS 3D打印技术制造出3D打印聚合物结构,然后将该3D打印对象浸入陶瓷浆料中,使陶瓷材料覆盖层达到一定的厚度。然后根据陶瓷浆液的成分对物体进行热处理。通过这种方式能够生产复杂的高性能组件,显著提高了陶瓷多孔结构的机械强度和热冲击强度。

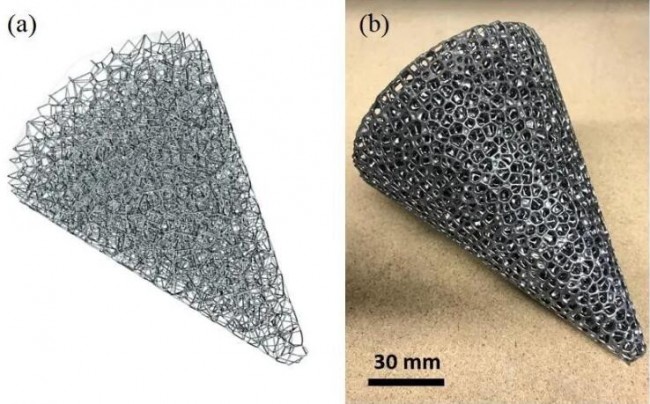

图11 带Voronoi晶胞的锥形多孔燃烧器(a)CAD模型;(b)预制结构。

图11 带Voronoi晶胞的锥形多孔燃烧器(a)CAD模型;(b)预制结构。

图11为一种创新型锥形几何形状多孔燃烧器。圆锥形燃烧器在氢气产生的低热量值废气产生的低污染物排放下显示出稳定而完整的燃烧。Si-SiC扁平和圆锥形原型带有10个PPI Voronoi开放晶胞,该结构是使用上篇中的Voronoi设计方式设计的,聚合物Voronoi锥型多孔结构是3D打印的,然后采用SiC浆料复制,然后浸入熔融的硅中。

l 车用催化转化器载体

具有工程化结构的车用催化转化器被用来替代泡沫或标准蜂窝解决方案,因为后两者无法根据客户要求进行设计。

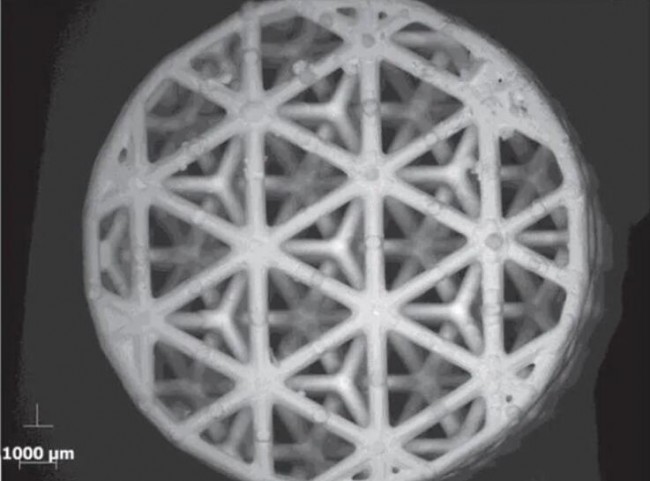

图12是根据本文上篇中所述的结构化晶格设计方法设计的催化转化器载体,为根据最终需求优化的设计。图中零件由氧化铝材料制造,并涂有 g-Al2 O3-Pt 悬浮液,该零件是一种高表面积的多孔陶瓷,需要3D打印技术能够实现精细细节,研究团队制造时采用了基于光固化工艺的SLA 技术,打印完成后通过热处理进行烧结。

研究团队已在恒定的流速和增加的温度条件下进行了测试,以获得起燃特性曲线,温度从 50 °C 增至 600 °C,加热梯度为10 °C min-1。或在恒定温度下但随着流速增加而增加,以了解流速对反应速率的影响。

l 热交换器

陶瓷材料广泛用于处于高温环境的应用中,例如热交换器。工程化的陶瓷蜂窝体系结构,可以提高传热效率并提高这些系统的性能,还可以将这类结构插入管状热交换器中,从而利用内部结构引起的对流和辐射现象。

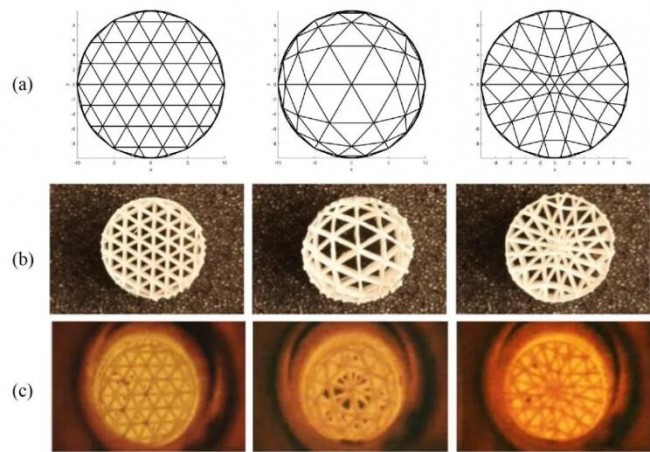

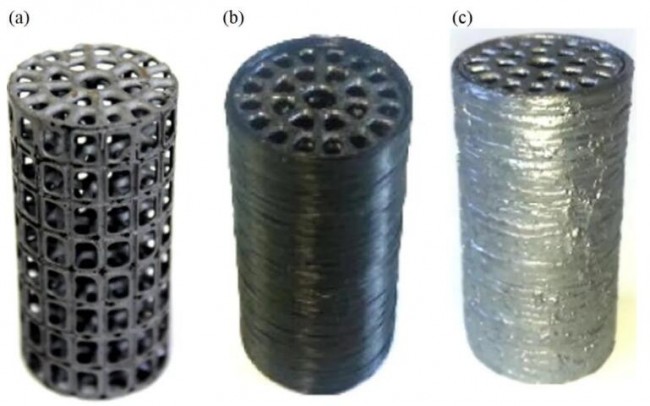

图13 用于增强管状热交换器中热传递的陶瓷晶格。(a)CAD模型;(b)3D打印的几何形状;(c)运行中的组件。

图13 用于增强管状热交换器中热传递的陶瓷晶格。(a)CAD模型;(b)3D打印的几何形状;(c)运行中的组件。

图13 是通过结构化晶格设计方法得到的陶瓷晶格结构,具有4 mm旋转立方体晶胞。这些3D打印陶瓷晶格结构采用SLA 技术制造。数值和实验研究表明,晶格的形态极大地影响了热交换器的性能,在实验过程中,为了找到最佳传热解决方案,研究人员采用了不同的形态。

如果在管内集成晶格结构,热交换器的热传递性能得到提升,根据内部晶格体系结构的不同,性能提升160%-280%不等。其中,外部为大晶胞内部为小晶胞的设计,能够使较高比例的热辐射到达中央支撑,从而提高了热传递效率。

l 太阳能接收器

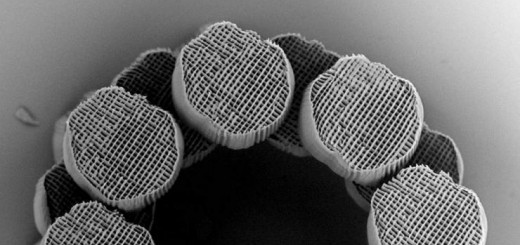

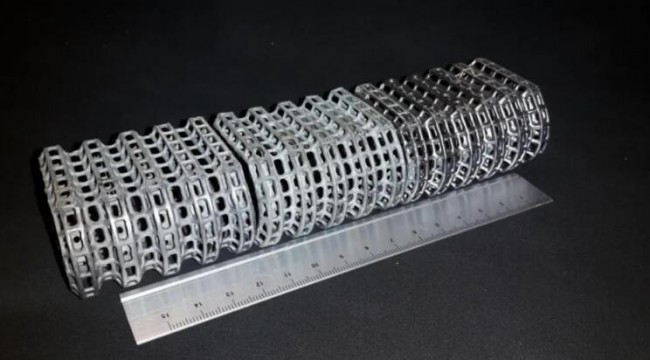

SiCf / SiC复合材料 被用于太阳能接收器制造,该材料能够增强太阳能系统的性能。但由于不利的光学性能,这种陶瓷材料不适合通过SLA 3D打印技术进行直接的制造,粘结剂喷射和熔融沉积成形3D打印技术则达不到相同的分辨率。因此,太阳能接收器可采用与多孔燃烧器制造时采用的混合方式进行制造。图14(a)中的3D打印周期性晶格结构即为该方法制造的。

图14 SiCf / SiC复合材料太阳能接收器(a)3D打印周期性泡沫晶格;(b)丝材缠绕(c)用EPD(电泳沉积)和Si浸渗处理的最终样品。

图14 SiCf / SiC复合材料太阳能接收器(a)3D打印周期性泡沫晶格;(b)丝材缠绕(c)用EPD(电泳沉积)和Si浸渗处理的最终样品。

仿真结果表明,使用增强传热的3D打印结构,显著提高了太阳能接收器性能,即使在高温和高压环境中,如果集成了3D打印泡沫晶格结构,总体热转移也可以增加大约4倍。

l 航天器的热保护系统

该零件采用了本文上篇所述的非结构化晶格设计方法,获得具有特殊复杂形状的晶格结构。制造方法与太阳能接收器、多孔燃烧器相同,外部陶瓷材料为SiC浆料。

图15 未来航天器的热保护系统-具有六角形晶胞的U型多孔陶瓷结构。

图15 未来航天器的热保护系统-具有六角形晶胞的U型多孔陶瓷结构。

在等离子风洞中广泛的测试中,选择测试条件适用于多次进入地球、可重复使用的热保护系统。随着冷却剂流量的增加,整个表面的温度都会降低。即使在2.5 g/s的最低流速下,温度也低于被动冷却参考配置的结果。测试结果证明了主动冷却对前沿对外部加热的热响应的基本影响。

–全篇完–

有关这些蜂窝陶瓷结构的设计方式,请前往本文的上篇。

更多有关陶瓷增材制造技术与应用发展情况的分析,敬请关注将于5月初发布的《3D打印与陶瓷白皮书1.0》。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言