根据环球时报,5月5日, 长征五号B(以下简称“长五B”)遥一运载火箭在海南文昌航天发射场将我国新一代载人飞船试验船成功送入预定轨道。在本次任务中,由中国科学院牵头负责的空间应用系统在新飞船试验船安排了在轨精细成型实验、材料摩擦行为实验、微重力测量试验等三项科学实(试)验,为未来我国空间站建设运营以及走向更遥远的深空,进行前瞻科学研究和技术验证。

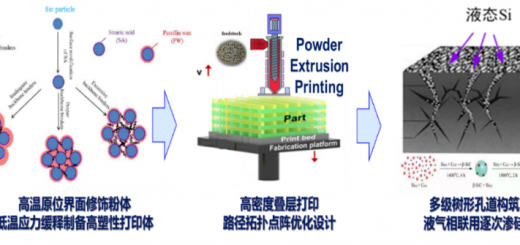

船上还搭载了一台“3D打印机”,这是我国首次太空3D打印实验,也是国际上第一次在太空中开展连续纤维增强复合材料的3D打印实验。

此次在试验船上搭载了一台我国自主研制的“复合材料空间3D打印系统”,科研人员将这台“3D打印机”安装在了试验船返回舱之中,飞行期间该系统自主完成了连续纤维增强复合材料的样件打印,并验证了微重力环境下复合材料3D打印的科学实验目标。 航天科技集团五院529厂复合材料空间3D打印系统负责人祁俊峰:这是打印机本体,下面是供配电和控制区,我们开了个窗口,舱内的图像能实时(传)回来。这次打印的对象有两个,一个是蜂窝结构(代表航天器轻量化结构),另外一个是CASC标志。

航天科技集团五院529厂复合材料空间3D打印系统负责人祁俊峰:这是打印机本体,下面是供配电和控制区,我们开了个窗口,舱内的图像能实时(传)回来。这次打印的对象有两个,一个是蜂窝结构(代表航天器轻量化结构),另外一个是CASC标志。

据了解,连续纤维增强复合材料是当前国内外航天器结构的主要材料,密度低、强度高,开展复合材料空间3D打印技术研究,对于未来空间站长期在轨运行、发展空间超大型结构在轨制造,具有重要意义。

航天科技集团五院529厂复合材料空间3D打印系统负责人 祁俊峰:第一个目标就是要支持空间站的在轨长期有人照料的运行和维护。第二个目标是支持我们空间站在轨扩建。

根据环球时报,在人类探索太空过程中,设备和材料的“补给线问题”,一直阻碍着人们飞向更远空间。随着太空3D打印技术快速发展,实现航天器零部件的“自给自足”正在成为可能。

根据环球时报,载人航天器在轨飞行时,会受到地球引力之外多种作用力的干扰,如大气阻力、太阳辐射光压、重力梯度效应、轨道机动、姿态控制、设备运转和乘员活动等,从而达不到完全“失重”状态,而是一种“微重力”环境。“微重力”是对“失重”的偏离,其大小可以通过航天器所受干扰力的加速度值来度量。为了掌握并消除各种干扰对航天器内科学实验载荷影响,为科学实验提供所需高微重力水平实验环境,首先需要准确测量科学实验载荷微重力水平。由中科院空间应用中心联合华中科技大学,中国航天科工集团三院三十三所研制的“微重力测量实验装置”将多种类型的微振动加速度传感器集成在同一台设备中进行加速度测量能力的比对测试与在轨验证,也是国内高精度微机电系统静电悬浮加速度计的首次在轨飞行,将为我国空间站时期开展高灵敏度微重力测量技术与高微重力隔振控制技术提前进行技术验证与技术储备。

据报道,我国载人航天工程按“三步走”发展战略实施:第一步,发射载人飞船,建成初步配套的试验性载人飞船工程,开展空间应用实验;第二步,突破航天员出舱活动技术、空间飞行器的交会对接技术,发射空间实验室,解决有一定规模的、短期有人照料的空间应用问题;第三步,建造空间站,解决有较大规模的、长期有人照料的空间应用问题。

按照“三步走”发展战略,先后有三型长征火箭参与其中,执行了多项发射任务。分别是成功率100%、有着“神箭”美誉的长征二号F火箭;有货运飞船“专属列车”之称的长征七号火箭;以及此次成功发射的“胖五”家族新成员,空间站建设的核心骨干,长征五号B火箭。未来载人航天长征“三勇士”将携手合作,分别承担起我国空间站舱段、载人飞船、货运飞船的发射任务。

空间3D打印及在轨组装是中国航天在智能制造方面的重要布局。中国航天科技集团公司五院副院长李明在2018年就表示“五院有一些单位正在研究如何在空间微重力情况下进行3D打印,包括美国做的桁架3D打印,和其他复杂结构的打印。”

国际上,NASA和Made In Space公司开展了一项Archinaut TDM 项目,该项目的目标是在2020年将Archinaut 太空制造设备投入轨道空间建设中。Archinaut本质上是一个具有机器人手臂的3D打印机,可以自动地组装和打印结构件。通过测试的是用于组装空间站或探测车的大型梁结构件和其他部件。Archinaut已经能够制造复杂3D打印硬件和超空间结构,并在模拟环境下的外空间环境中成功通过了测试。

关于航天科技集团五院529厂的复合材料空间3D打印,在3D科学谷看来用高性能工程塑料替代金属是实现航空航天领域实现轻量化的途径之一。复合材料领域,对于制造业来说最重要的一个领域就是碳纤维增强材料,可以提供与金属相当的强度,又非常轻,碳纤维在需要考虑重量与强度比的行业包括航空航天、汽车、电子产品等领域都有广泛的应用前景。

根据3D科学谷的市场观察,进入2020年,国际上关于碳纤维3D打印的一个明显发展趋势是3D打印碳纤维复合材料的市场开始发力批量制造。利用革命性的连续碳纤维增强功能使得产品更轻、更坚固、更智能,不仅是空间在轨制造,在工业、消费电子和汽车制造领域,连续碳纤维的3D打印都有着广阔的应用空间。在这方面,国际上有不少的创业企业,将碳纤维的3D打印定位与制造领域。

根据3D科学谷的市场研究,成立于2017年的Arris Composites在短时间内A轮+B轮融资高达5850万美元(超过4亿人民币)。硬件、软件、材料、应用开发各种要素具备,Arris Composites吸引资本市场的原因来自于面向生产的解决方案, 管理团队来自UCLA加州贝克利分校及麻省理工、耶鲁的顶级校友资源,以及创始人团队先前的Arevo和TNO的工作经历。

来自美国硅谷的Arevo Labs不仅提供碳纤维工业级3D打印机,还提供3D打印的新型碳纤维和碳纳米管(CNT)增强型高性能材料,而且使用其专有的3D打印技术和专用软件算法可以使用市场上现有的长丝融熔3D打印机制造产品级的超强聚合物零部件。Arevo Labs正在进行将碳纳米管或其它纳米填料与纤维填充聚合物组合以生产具有优良的机械、电和热性能的3D打印材料。

另外一家比较引人注目的企业是TNO,根据3D科学谷的市场研究,TNO最擅长的就是多种材料的复合打印,并且在速度上有着无可比拟的优势,快速、便宜、柔性,这些将3D打印推向了前所未有的高度。在3D打印方面,TNO的Hyproline混合制造系统曾经惊艳了业界。以往的3D打印铺一层粉然后加工一层,打印头很多时间处于等待的状态,而通过RFID芯片控制,TNO使得3D打印过程更加紧凑、协同,使得这项技术更加便宜经济。

随着我国航天科技集团五院529厂的复合材料空间3D打印研究的深入,相信这一应用的空间不仅仅在航天领域,在延伸到工业制造领域,有着更加广阔的想像空间。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言