软件正在吞噬整个世界,根据3D科学谷的市场判断,从建模仿真到数字孪生体技术,再到过程控制等3D打印工艺链的方方面面,仿真与算法将统治3D打印的方方面面。很快,3D打印行业会发现,一家3D打印企业需要有人精通仿真软件的应用,需要团队中有一些人可以编写代码,否则这样的企业将变得寸步难行。

本期,通过etteplan团队关于液压元器件,无人机,气体通道等功能性产品的设计与制造分享,我们来共同领略仿真驱动的正向设计对释放3D打印潜能的作用。

视频中分享的仿真在3D打印中的应用主要包括设计与仿真的结合,制造工艺与仿真的结合。

l 设计

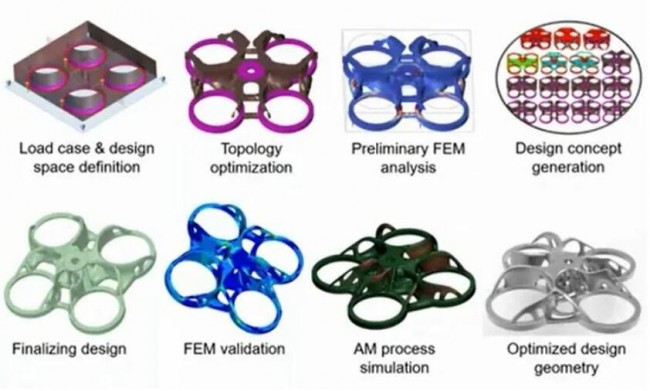

视频中分享了设计过程中需要将设计结果与FEA有限元分析以及CFD计算流体力学等仿真手段相结合,才能获得更加优化的设计结果。而在3D打印之前,需要与工艺仿真工具相结合,才能更加准确的制造出合格的产品。

设计与仿真的结合带来更出色的产品性能。来源:etteplan

设计与仿真的结合带来更出色的产品性能。来源:etteplan

FEA有限元法最初被称为矩阵近似方法,应用于航空器的结构强度计算,并由于其方便性、实用性和有效性而引起从事力学研究的科学家的浓厚兴趣。经过短短数十年的努力,随着计算机技术的快速发展和普及,有限元方法迅速从结构工程强度分析计算扩展到几乎所有的科学技术领域,成为一种丰富多彩、应用广泛并且实用高效的数值分析方法。

CFD是计算流体力学(Computational Fluid Dynamics)的简称,是流体力学和计算机科学相互融合的一门新兴交叉学科,它从计算方法出发,利用计算机快速的计算能力得到流体控制方程的近似解。CFD兴起于20世纪60年代,随着90年代后计算机的迅猛发展,CFD得到了飞速发展,逐渐与实验流体力学一起成为产品开发中的重要手段。计算流体力学和相关的计算传热学,计算燃烧学的原理是用数值方法求解非线性联立的质量、能量、组分、动量和自定义的标量的微分方程组,求解结果能预报流动、传热、传质、燃烧等过程的细节,并成为过程装置优化和放大定量设计的有力工具。板翅式换热器设计是CFD 技术应用的重要领域之一。

在数字时代之前,工程师依赖于基于粗略假设的计算和工程直觉。通过耗时的反复试验可以改善计算和直觉,但是这种方法在时间和成本上存在很大的限制。

相对而言,CFD仿真以更准确,更省时和更具成本效益的方式每秒可进行数十亿次计算,从而在流体动力行业,CFD已被证明是设计工程师必不可少的工具。根据3D科学谷的市场观察,CFD与增材制造(3D打印,AM)结合的时候,可以实现复杂设计的快速迭代并实现满足性能目标的验证。

目前比较主流的CFD软件有:CFX、Fluent、Phoenics、Star-CD、comsol、star-ccm+、flow-3D、AUTODESK CFD(前身为CFdesign)。其中CFX,Fluent,star-CD,comosol等为通用求解器,能够解决各类流体问题。

根据《仿真技术与3D打印推动液压元件性能升级》一文,传统加工方法的制约某种程度上使得流体与结构拓扑优化后的加工制造遭遇一定的难度,随着3D打印-增材制造技术的不断成熟和应用,通过CFD和FEM在制造前预测性能、优化设计并验证产品行为,零件经过结构流体特性拓扑优化、结构拓扑轻量化以及尺寸优化设计之后通过增材制造技术加工出来。CFD、FEM技术与3D打印-增材制造技术相得益彰,互相成就,共同推动液压零件实现性能升级。

建模与仿真的无缝结合正成为大势所趋,在这方面,欧特克(Autodesk)2019年11月就宣布了与工业仿真软件企业ANSYS 之间的下一步合作关系,双方将建立起设计软件与仿真软件的无缝互操作性,为制造用户带来革命性的设计与工程敏捷性。这种合作可以实现增强创成式设计等新的自动化流程,而自动化的流程将缩短产品上市时间,使多个工程团队可以更为顺畅的地一起工作。

l 打印工艺

对于金属3D打印来说,根据《案例展示金属增材制造过程仿真分析(上篇)》《案例展示金属增材制造过程仿真分析 (下篇) – 微观尺度》宏观尺度增材过程仿真分析,包括如何借助仿真分析工具,进行构件的快速摆放设计、支撑优化、结构优化、变形补偿,以及热处理过程的仿真分析优化。微观尺度增材制造过程仿真分析,主要关注熔池特征、微观组织结构特征及详细的温度变化历史特征,通过快速计算不同工艺参数组合下熔池尺寸、未熔合产生的孔隙率以及微观结构晶粒尺寸、取向等来优化工艺参数,最终实现成形材料力学性能的调控。

国内关于加工工艺仿真的发展正随着增材制造的应用开发而稳步发展,根据安世亚太,为了解决质量的一致性与稳定性,面向增材制造3D打印的工艺模拟软件近年得到了越来越多的应用,利用模拟仿真软件可以对打印过程进行有针对性的调整、优化,减少试错,降低成本,提升3D打印成功率和打印质量。

目前市场上的各种增材制造工艺仿真软件各有侧重点,但忽略了工艺路径对3 D打印成功的影响非常之大,而市场上不同行业的用户对包含工艺路径的增材制造工艺仿真的需求却越来越高;此外,考虑到热源作用下,熔池附近的材料经历反复的熔融凝固过程,该物理过程对制件温度场也有根本影响。

国内,在这方面,安世亚太与中科煜宸联合开发的面向金属增材制造定向能量沉积工艺的专业工艺仿真软件AMProSim-DED仿真模拟系统考虑温度相关的材料非线性属性,基于工艺文件的运动路径信息,模拟增材制造工艺的材料堆积过程,可以详细模拟零件分区、打印路径以及熔融冷却的相变过程对增材制造过程的影响,预测增材制造过程中的温度、应力和变形,优化工艺参数,从而保证3D打印质量和打印效率,避免低效的试错过程。

AMProSim-DED提供增材工艺、热处理工艺仿真的相关分析功能,包括可模拟增材制造工艺、热处理工艺过程,获得其温度、变形以及应力的分布;解读3D打印路径文件,提供路径规划软件数据接口,可以将打印程序的控制指令信息转换为仿真可以读取的路径数据表,直接考虑扫描路径进行增材工艺仿真;根据3D打印扫描路径的材料堆积过程,模拟在热源作用下材料的熔凝过程,来计算制件在增材制造过程中随时间变化的热传递行为;并且,考虑材料的非线性行为以及基板实际约束条件,通过热应力耦合分析来进行增材制造过程的变形以及应力分析。

除了视频中提到的仿真在建模和加工中的作用,根据3D科学谷的市场观察,仿真在材料开发方面的重要性也在逐渐显现。

l 材料开发

材料开发方面也呈现出仿真对复杂材料开发的重要价值,通过仿真结合材料特征对增材制造过程进行模拟和零件性能预测,这方面的典型案例是DSM的高性能热塑性解决方案和疲劳破坏机制的建模方法通过与海克斯康e-Xstream的精确,便捷的仿真手段的结合,使用户有机会在Digimat中快速迭代建模结果。通过预测增强塑料部件的耐久性及其他性能,用户免除了之前需要几个月的迭代过程,而仅仅需要几个小时,通过仿真手段减少试错过程,从而避免了数百次的反复测试所带来的时间、财力的浪费。

在《复合材料3D打印结构件有限元仿真计算应用浅析》一文中提到,3D打印技术和仿真方法的结合,将允许通过3D打印复合材料生产更复杂的零部件。3D打印技术与复合材料的结合,能够更方便的制备具有增强属性的结构产品,而微观-宏观复合材料均质化计算方法为这种3D打印复合材料有限元计算提供了可行,提供了基体、纤维比例可控参数化设计,通过有限元计算的应用确定了结构宏观力学计算保障。

l 关于正向设计与仿真知识的在线学习,请点击3D科学谷微信公众号下方菜单栏互动学习中CAX在线教育,或直接登录仿真秀(fangzhenxiuxiu.com)在线学习平台。

l 3D科学谷在《3D打印与换热器及散热器应用2.0》白皮书中,对设计、打印技术、打印材料,以及计算流体力学分析在实践中的应用进行了深入分析,白皮书可通过下方延伸阅读进行阅读,或前往3D科学谷产业链QQ群(群号529965687)群文件下载白皮书高清pdf 文件-完整版。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言