大马士革钢是中世纪金属材料的神话,用其锻造的刀剑坚韧锋利。因刀剑通体呈现出纷繁的水纹状花纹,更为大马士革钢增添了不少神秘的色彩。由于大马士革钢制武器在战争中有着极大的威力,当时的统治者严密控制这种钢制造方法的传播。随着火器时代的到来,大马士革钢的制造方法也逐渐失传。现代有不少冶金学家曾试图寻找冶炼铸造的方法,然而成功者寥寥。

19世纪,俄国著名冶金学家阿诺索夫(Pavel Anosov)发现大马士革钢的含碳量为~1.4%。对刀剑表面花纹的研究,整个20世纪始终未曾停歇,并且因此促进了金属材料的制备从工艺走向科学,更催生了金相学的诞生。目前比较统一的观点认为,大马士革钢是由经验丰富的铁匠将硬钢和软钢反复折叠和锻造而行成,这使得材料具有优异的强度和延展性,同时表面产生了水纹状花纹。

近日,德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)、马克斯•普朗克钢铁研究所等科研机构的研究者在Nature 杂志上发表论文,以铁镍钛合金钢(Fe19Ni5Ti)为原料,通过定向能量沉积法(directed energy deposition,DED)实现了金属的激光增材制造(即,激光3D打印)。他们受到古代铁匠锻造大马士革钢的启发,设计了软硬层交替组成的钢材。通过调整DED工艺参数获得不同性能的层状微结构,他们成功制备了具有软硬层交替结构的钢材。这种钢材具有1,300 MPa的拉伸强度和10%的伸长率,机械性能要优于古代的大马士革钢。工艺中所用的原位沉淀强化和局部微结构控制的理念,可应用于各种沉淀硬化合金和不同的增材制造工艺。

3D打印大马士革钢。图片来源:马普所官网,Frank Vinken

3D打印大马士革钢。图片来源:马普所官网,Frank Vinken

目前金属3D打印主要有三种方法:喷射成型、粉末床熔融、定向能量沉积(DED)。其中金属喷射技术虽然成本较低但是能够打印的零件大小非常有局限性,并且打印的部件结构和表面质量都会精度较低;金属粉末床熔融技术优势是可以获得较好的零件表面精度和内部结构,但成本非常高,并且不能对既有的零组件进行修复;而定向能量沉积既有高性价比,又可实现各种尺寸零件的快速成型。

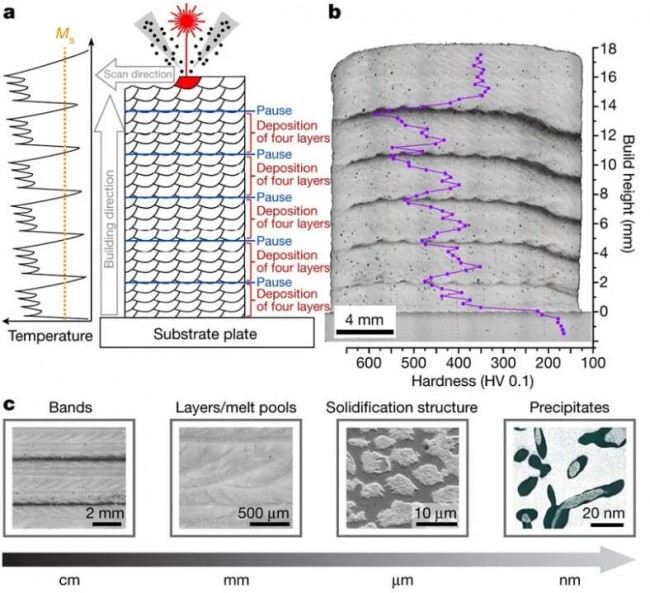

在DED工艺中,金属粉末被激光加热熔化,通过喷嘴打印到预先编程的位置。本文研究者设计的巧妙之处在于,每打印四层之后,就暂停激光器120秒。这段没有激光加热的时间里,样品会降温,并在已打印的钢材之上形成一条暗带。引人注意的是,暗带比连续打印的材料硬度高出约100 HV。

DED工艺打印复合钢材工艺及暗带不同尺度的结构。图片来源:Nature

DED工艺打印复合钢材工艺及暗带不同尺度的结构。图片来源:Nature

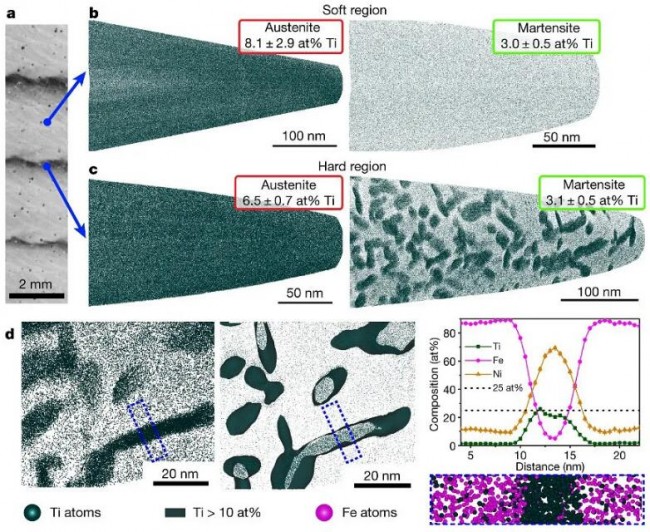

原子探针层析成像(APT)分析显示,较硬的暗带区域发生了两次连续的原位相变:第一次是奥氏体到马氏体的转变,第二次是马氏体内部的沉淀。镍-钛η-相沉淀在马氏体中的析出,是导致暗带更硬的主要原因。这与商业化的马氏体时效钢通过昂贵且费时的时效热处理产生沉淀增加硬度的方法异曲同工。有意思的是,如果工艺中没有暂停的这120秒,就不会产生较硬的暗带。

软硬区原子探针层析成像(APT)分析。图片来源:Nature

软硬区原子探针层析成像(APT)分析。图片来源:Nature

由于DED需要逐层打印,一层高温熔化的钢材凝固时,会形成奥氏体;而在该层之上增加的下一层高温熔化的材料,会对已凝固的该层材料产生再加热效果,如此往复,就会产生原位热处理(intrinsic heat treatment,IHT)效果,这种效果能够触发沉淀,增强硬度。不过,由于所用钢材合金元素在奥氏体中的溶解度较高,因此沉淀仅在马氏体中发生。而马氏体的形成有个前提,那就是温度要降至马氏体起始温度Ms以下。

看到这里,诸位估计就能大体明白“暂停”的关键作用。如果DED工艺中不暂停激光器加热,打印钢材的温度将持续升高,凝固后形成的奥氏体也不能转变为马氏体。在这种情况下,马氏体只在DED完成后的最终冷却过程中形成,但这时又没有了进一步的IHT,就不会形成暗带(下图C红框),更没有了沉淀析出对钢材硬度的加强。而加上“暂停”就不一样了,在暂停过程中钢材降温,发生奥氏体到马氏体的转变;暂停结束后再接着打印下一层,熔融的金属对暂停时形成的马氏体进行IHT,就能在形成的马氏体中产生沉淀,提高硬度。

原位热处理(IHT)、时间-温度谱及不同暂停时间所制样品。图片来源:Nature

原位热处理(IHT)、时间-温度谱及不同暂停时间所制样品。图片来源:Nature

这种软硬层相间的微结构,不但使钢材具有良好的硬度,还增加了断裂伸长率。机械测试表明,材料具有1300MPa的抗拉强度和10%的延伸率,要优于古代的大马士革钢。

有无暂停所打印铁镍钛合金钢材的拉伸性能测试。图片来源:Nature

有无暂停所打印铁镍钛合金钢材的拉伸性能测试。图片来源:Nature

论文的重点或许不在于材料性能的提升,而是在3D打印过程中,通过对原位热处理的巧妙利用,实现了马氏体转化和沉淀析出的精确、局部控制,从而改善了材料的机械性能。“我们成功地在3D打印过程中调整了各个层的微观结构,从而达到材料所需的性能,而这些不需要对钢材进行任何后续热处理”,Philipp Kürnsteiner说。

参考文献:

1. 罗海文, 潜伟, 董瀚. 古代大马士革钢刀锻打花纹形成机制的理论分析. 科学通报, 2014, 59, 833-842. DOI: 10.1360/972013-1172

2. Levin A A, Kochmann W, Patzke N, et al. Carbon nanotubes in an ancient Damascus sabre. Nature, 2006, 444, 286, DOI: 10.1038/444286a

https://www.nature.com/articles/444286a

3. Smith C S, Damascus Steel. Science, 1982, 216, 242-244. DOI: 10.1126/science.216.4543.242-c

https://science.sciencemag.org/content/216/4543/242.4

4. 3D printed Damascus steel

https://www.mpg.de/15023577/3d-printed-damascus-steel

文章来源:X-MOL资讯

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言