保时捷近日揭示了其高应力驱动部件里程碑式的增材制造应用-通过粉末床选区激光熔化3D打印技术为911 GT2 RS双涡轮增压发动机生产的活塞。在这一应用中,通过面向增材制造的设计实现轻量化不是唯一的目的,保时捷还通过优化活塞的设计使发动机获得更强动力与更高效率。本期,3D科学谷将分享更多有关这一3D打印活塞所采用的面向增材制造的设计思路。

保时捷3D打印的 911 GT2 RS发动机活塞,比原来的活塞轻了10%,使发动机转速提高了300rpm,并增加了近30bhp的功率。

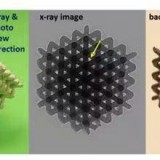

高性能发动机中的活塞会因载荷和热量而承受巨大的压力,通常由铝合金铸造或锻造而成。保时捷与马勒(Mahle)和金属3D打印设备制造商Trumpf 合作开发了发动机活塞的增材制造工艺,打印材料为一种铝合金粉末,分为1200层完成活塞的增材制造。

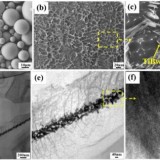

在进行3D打印活塞设计过程中,开发团队使用拓扑优化软件识别力较高的区域,以便在每个区域中使用正确数量的材料。活塞中的圆孔结构中具有临时支撑结构,其作用是防止合金由于激光的热量而变热时发生下垂和变形。这些支撑结构像蜂窝一样在活塞内部形成,就像活塞针孔一样,无论如何都要通过加工进行后处理。

根据3D科学谷的市场观察,这一应用案例中最具价值的设计思路是开发团队在活塞中采用了功能集成的设计,这也是传统铸造技术无法实现,而专门根据增材制造技术的特点而采取的优化设计。3D打印活塞开发团队引入了内部冷却管道的设计,流经管道的冷却油有助于在将活塞密封至气缸的活塞环后的关键区域,并将活塞温度降低20摄氏度。活塞中集成的微小3D打印喷油嘴为管道供油。这种复杂的喷油嘴也是无法使用传统技术制造的。开发团队通过软件实现的“仿生”设计来增强强度,活塞的横截面看起来与生物肌肉、筋骨等自然界形成的结构非常相似。

根据当前项目的需要,3D打印活塞开发团队可以在12小时内制造5个活塞,预计使用更高效的3D打印设备可将数量增加到15个。目前已有六个活塞在911 GT2 RS发动机中进行了测试,运行了200小时。

3D打印活塞的开发还需要更多技术来确保质量一致性,但保时捷表示该技术可在未来五年内用于批量生产的汽车发动机。根据3D科学谷的市场观察,保时捷正在通过增材制造技术尝试更多的动力总成零部件设计优化的可能性,例如开发涡轮增压器的3D打印中间冷却器,以改善冷却流量和表面积,该组件还可以在带有集成式油冷却器的电动轴驱动器上工作。

深入了解3D打印在汽车零部件制造领域的应用,请前往延伸阅读中的3D科学谷白皮书专辑,参考《3D打印与新能源汽车白皮书》、《3D打印与热交换器及散热器应用》等白皮书。

白皮书下载,加入3D科学谷产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。