全球著名的动力部件制造企业伊顿(Eaton) 近日宣布了其汽车集团在金属增材制造领域的新计划,该计划是伊顿工业4.0战略的一部分,旨在通过3D打印技术减少产品开发时间并提高效率。3D科学谷了解到,伊顿已安装新金属3D打印系统,然后在2021年第一季度部署聚合物3D打印技术。

更快、更便宜的增材制造

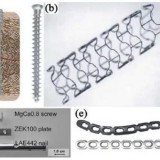

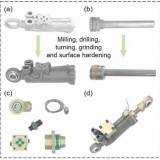

3D打印新设备将被用于制造高质量的固定夹具,安全装置,用于组装和处理的自动化夹具以及需要更换的零部件。零部件原型制造也将通过3D打印实现更快的产品开发试验,并提高效率。

在应用中,伊顿使用扫描仪创建现有组件的3D模型,与逆向工程技术结合,更好的利用3D打印功能,例如进行零部件设计优化,减少零件数量,设计功能集成的部件。

根据伊顿,随着在全球范围内部署越来越多的3D打印机,伊顿汽车集团已经实现了进一步的运营改进,包括缩短交货时间与节省成本。

虽然伊顿并没有透露增材制造新计划中将使用的是哪种金属3D打印技术,但根据伊顿对于打印工艺的描述,可以看出是基于材料挤出工艺的间接金属3D打印技术。

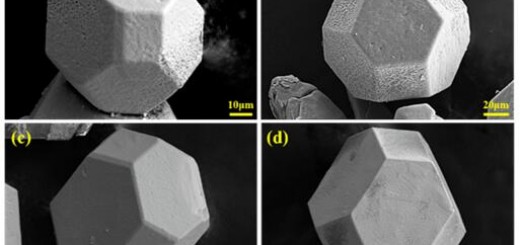

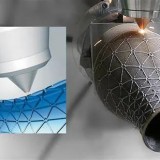

根据伊顿,打印金属零件的过程始于包含金属粉末、蜡、聚合物粘结剂的棒料,3D打印设备根据设计文件进行材料挤出成形。3D打印过程完成后,通过化学浴以去除零件中的聚合物粘合剂。然后,通过熔炉除去3D打印零件中残留的蜡和聚合物,将金属材料熔化成高密度结构。此外,可以根据要使用的打印零件及材料的需要进行额外的热处理,进一步提高零件强度。

3D打印零件的总交货时间取决于几个标准,包括零件的尺寸和复杂程度,以及后处理时间。伊顿表示,在新计划中的金属3D打印后处理流程中,排胶操作和热处理是批量完成的,当一批组件进行后处理时,下一批组件正在打印,所以尽管3D打印机、排胶、熔炉在一个集成的回路中工作,但是仍然可以灵活地增加打印机的数量,而无需增加后处理设备。

3D科学谷Review

在增材制造金属新计划公布之前,伊顿已使用粉末床金属熔融3D打印设备EOS M290和Concept Laser M2 UP1系统制造了铝、不锈钢等材料的航空零部件。伊顿在金属增材制造新计划中部署的金属3D打印系统属于间接金属3D打印技术。

Desktop Metal, Markforged,Digital Metal等均是该领域的代表性企业。例如,独角兽企业Desktop Metal 推出的其中一种间接金属3D打印技术是基于材料挤出工艺,材料为金属棒料,而另一种则是基于粘结剂喷射工艺。

根据3D科学谷的市场观察,基于粘结剂喷射的间接金属3D打印技术受到了资本的青睐,大量的投资资金因看好高速度、大批量和低成本的因素,而进入到了该领域。

除了以上提到的后起之秀,GE、惠普也加入了间接金属3D打印的竞争赛道。3D科学谷对间接金属3D打印技术的产业化进程、技术发展情况进行了长期跟踪。前往以下文章了解更多:《面向工业化量产,GE粘结剂喷射金属3D打印发起合作伙伴计划》,《案例洞悉金属3D打印独角兽在重工业中的应用》,《Simufact推出了金属粘结剂喷射(MBJ)仿真技术,以实现批量生产》,《吉凯恩与惠普针对零件量产的需求,优化金属3D打印完整价值链》。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。