运载火箭、航天器制造企业Firefly宣布将从2021年开始通过自动纤维放置(AFP)增材制造技术,为复合材料火箭Alpha 生产大型纤维复合零件。Firefly 将安装的AFP 系统是由英格索尔(Ingersoll )提供的。

自动化生产纤维复合材料

根据Firefly,即将采用的AFP 技术现在已广泛用于飞机行业,这类设备能够采用增材制造的方式生产非常大尺寸的复合材料结构,其应用已得到了飞机工业的开发和验证。

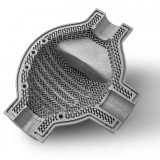

英格索尔标志性的AFP设备Mongoose Hybrid™。来源:Ingersoll

英格索尔标志性的AFP设备Mongoose Hybrid™。来源:Ingersoll

Firefly将于2021年5月将第一台AFP系统,用于Alpha火箭制造。第二台AFP系统将与2022年安装在另一个工厂,预计每年生产24枚Alpha火箭。而安装第一台AFP 系统的工厂届时将改为开发更大的火箭。

根据AFP 系统供应商英格索尔的信息,一旦全面投入运营,Firefly安装的AFP增材制造系统将在14天之内制造出Alpha火箭的所有碳纤维结构,包括筒体,整流罩,圆顶和有效载荷组件。

AFP 增材制造工艺将为Firefly带来很多益处,包括减少30-50%的复合材料浪费,提高可重复性,减少人工和制造时间,以及实现经过定制和优化的结构,并进一步减轻零部件的重量和总体成本。

3D科学谷Review

根据3D科学谷的市场观察,最初的Alpha是一种全复合材料,直径6英尺的火箭,有效载荷能力为300至500公斤。在公司进行重组后,Firefly决定采用新版本的运载火箭-Alpha 2.0,旨在提升有效载荷,满足中型卫星发射到低地球轨道(LEO)的需求。

Firefly公司在过去三年中一直在设计、制造、测试和鉴定Alpha 2.0火箭的质量。由于多数火箭制造的准则和资格证明文件是针对金属火箭而制定的,关于复合材料火箭的相关经验很少。但无论如何,Firefly具有复合材料设计和制造经验,并且在不增加直径的情况下增加Alpha的有效载荷能力并保持整体重量低的目标,复合材料火箭似乎成为更好的选择。

高度为29米的Alpha 2.0火箭由两阶段结构组成。火箭上方是新扩大的有效载荷部分,该部分由直径2米(6.6英尺)的碳纤维复合材料有效载荷整流罩组成,覆盖了有效载荷存储区域。在有效载荷整流罩下方,火箭的圆柱体分为两个阶段:第二阶段,即在有效载荷整流罩正下方的是较小的阶段,其高度为6米(19.7英尺)。第一阶段,位于火箭底部,为18米(59.1英尺)。这两个阶段都包括一个外部复合材料机身以及内部的氧气、燃料和氦气罐以及航空电子系统。第一阶段旨在将火箭从地面发射到太空,但最终与第二阶段分离,第二阶段将有效载荷运送到低地球轨道中。

为了为Alpha 2.0火箭设计提供动力,Firefly还决定使用推力更高,效率更高的推进系统建造新的运载火箭,从而减轻重量并优化整体结构。 最初的设计包括一个压力供给的推进系统,该系统依靠高压推进剂箱将燃料压入燃烧室。Firefly改用了效率更高的涡轮泵式推进系统,该系统用电动泵代替了高压储箱。向低压系统的转变允许对整个火箭结构本身进行重新设计,从“碳纤维包裹式经典压力容器式设计”(其中加压推进剂罐与机身和其他非加压结构完全分开)到储箱和机身集成的单一连续结构。

一旦证明复合材料火箭系统可以成功飞行,Firefly的目标就是将生产规模扩大到每年24枚火箭。

Firefly预计2022年开始大规模生产, 而以往手工叠层和软切割工具将无法满足Firefly的未来生产需求。Firefly最终决定采用英格索尔自动纤维铺放(AFP)系统,通过自动化的复合材料制造技术扩大其火箭生产。

根据3D科学谷的市场研究,在高速发展的连续纤维复合材料3D打印技术中,基于AFP 工艺的3D打印设备是其中一个“流派”。复合材料连续纤维的3D打印正在处于厚积薄发的节点上,而介于目前金属的3D打印多局限在航空航天及医疗这些高附加值产品的应用领域,3D科学谷认为当前的发展趋势使得塑料的3D打印将比金属的3D打印与应用端的结合面具有更加广泛的潜力。关于连续纤维复合3D打印技术的发展透视,敬请前往《一文看懂连续纤维复合材料的3D打印现状》。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。