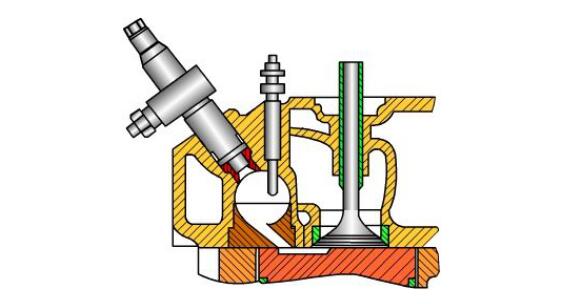

柴油发动机涡流室内部为异形的中空结构,中间大,两端出口小,若采用传统的焊接工艺试制方法,新品开发周期长,产品一致性很难保证。

安世增材通过旗下自主研发的金属3D打印机DLM-280,充分利用增材制造技术能够制造复杂结构的优势,实现涡流室的一体化打印,有效地解决了这一问题。

通过3D打印技术制造涡流室有以下优势:

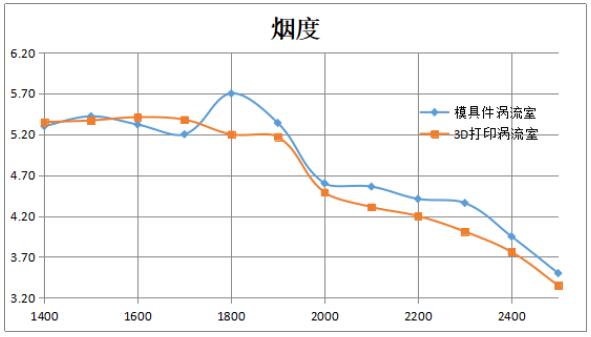

金属3D打印的涡流室,可实现从设计图纸直接打印的快速测试,减少了中间环节,降低了开发成本。此外,在功率相同的情况下,油耗和烟度都有明显改善。

通过Materialise magics/BP进行打印前的优化处理,避免了现行铸造工艺的限制,节约了设计时间,缩短研发周期。

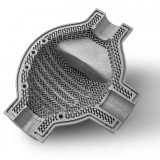

为涡流室结构设计提供了充分的自由度。可以通过3D金属打印方式快速成型出高度复杂的构件。

克服传统铸造工艺缺陷(冷却不均匀;浇铸过程中会夹杂空气形成气孔形成缺陷等),保证了产品的一致性。

采用316L不锈钢做原材料,经过热等静压致密化处理后,能够在制品形状、尺寸几乎没有变化的前提下消除内部缺陷、孔隙,使致密度能达到理论密度的99.7%-99.9%,极大的提升材料综合性能。

来源:德迪智能3D打印

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。