以下文章来源于新材料在线

“大家应该都听过《神笔马良》的故事”,受邀在深圳大学“名师进中学”活动中针对3D打印技术进行科普讲座的陈张伟教授常常用这个听众耳熟能详的故事作为开场,从而使听众对3D打印技术的理解能够更加的具象化。

“也许神笔马良故事中的所画即所得,比如画一只马就能得到一只活马,正是我们3D打印研究的终极目标——所打即所得”。讲座的末了,陈张伟总会以一句“以梦为马,3D打印助(祝)你梦想成真!”作为结束语憧憬3D打印并为在场的听众送去美好的祝福。

3D打印技术可以用来干什么?

有人用它打印桌面的玩具,让玩具更加个性化,并实现了复杂的结构成型。

有人用它打印出火箭的关键部件,使其比传统制造的零部件更小,并在60天内让火箭完成从“一堆原材料”到“登上发射台”的变身。

深圳大学85后教授陈张伟则有着“不一样”的想法,他和同事们一起把3D打印技术用在核聚变领域,通过对聚变堆核心部件——产氚陶瓷单元结构的改变,使其能够具有更加优异的性能,从而更有利于核聚变所需的重要元素氚的获取。

不仅如此,他将“不一样”的想法付诸更多的研究,毕业于英国帝国理工大学的他目前担任深圳大学增材制造研究所执行所长,带领着团队在3D打印的创新型应用领域进行更加深远的探索。

实际上,国际相关公司在3D打印的创新型探索也给了陈张伟一定的启发。

美国GE公司,作为3D打印应用在航空工业中“第一个吃螃蟹”的公司,采用3D打印技术制造飞机发动机的燃油喷嘴,结果将传统工艺的20多个零件变成了3D打印的1个零件,不但大大降低了喷嘴的制造周期和成本,其燃烧效率也得到大幅提升。

“3D打印最大的优势是可以实现复杂结构件的一体化设计与成型,突破传统制造工艺无法实现的精密复杂结构制造的限制。”

陈张伟与3D打印的不解之缘,从2007年开始在西安交通大学攻读硕士期间就已经结下。2010年,陈张伟前往英国帝国理工大学从事陶瓷材料相关专业的博士及博士后深造,他打算进一步尝试将陶瓷与3D打印技术进行结合。

陈张伟在日本冲绳环太平洋陶瓷大会上与陶瓷权威Colombo院士合影

陈张伟在日本冲绳环太平洋陶瓷大会上与陶瓷权威Colombo院士合影

陶瓷材料种类繁多,应用领域也较广,经过高温烧结或反应烧结等处理后,可形成结构件、功能件、结构功能一体化件等部件,这些属性给了陈张伟研究陶瓷3D打印更多的灵感。

在深圳大学增材制造研究所劳长石所长的支持下,研究所团队联合中核工业西南物理研究院的聚变堆专家,开辟了一条陶瓷3D打印的应用新思路——应用于核聚变领域的核心产氚装置。

上世纪50年代开始,为解决能源危机,人类发展并建立了核电站。

众所周知,核裂变是当前核电站发电的主要选择,但核裂变发电需要的核燃料资源有限,而且会产生放射性核燃料废物,存在一定的安全风险。为了规避这一问题,科学家们将目光投向核聚变,核聚变发电不产生放射性废物,而且获得的能量更大。但由于人类至今无法控制核聚变的整个过程,核聚变也因此一直未能实现商业化。

不过,随着核技术日渐成熟,可控核聚变反应堆或将为人类源源不断地提供清洁能源。

核聚变发电的原理是通过氢的同位素氘和氚在高温高压条件下产生聚变反应,并释放大量热能导入水中,通过水蒸气推动涡轮机发电。如此看来,在核聚变堆中,产氚材料作为一种重要的功能材料,在聚变氚燃料循环中起着极其关键的作用。

据陈张伟介绍,氘可以通过对海水的处理获得,但氚在自然界中并不直接存在,只能通过人为制备,采用锂陶瓷等与氦气发生催化反应制得。但如何让两者尽可能充分地接触,从而产生更加高效的反应,这考验科学家的智慧。

传统的办法是将正硅酸锂等锂陶瓷制造成一毫米左右的微球,在特定的高温高压条件下通过堆叠在一起形成球床结构,让氦气通过球床结构时发生反应。但球床接触容易造成应力集中,从而导致微球开裂和破损,影响球床结构的寿命。此外球体的堆积体积占比存在物理极限,使得实体与孔的比例无法自由调节,限制了产氚效率的调控与提升。

他们发现这一问题后,尝试采用3D打印正硅酸锂的方式来制造更加合理的结构,其团队设计出蜂窝和点阵的结构可以大范围调整孔洞的比例和大小,从而使得氦气得以通过这些孔洞时充分反应。此外,一体化的结构也使得其力学性能得到大幅提升。

目前,陈张伟团队采用光固化3D打印出产氚陶瓷单元样品正在做核聚变领域的测试。这是全球首例采用3D打印的方法制造的这种新型产氚结构,团队也基于此发表了高水平学术论文,成果更是获得了国内外媒体的报道。

“虽然它在整个核聚变系统工程中只是一丁点的贡献,但核聚变本身对国计民生而言具有很重要的意义,从这个角度而言,3D打印产氚陶瓷也显得意义非凡。”

产氚陶瓷的一体化3D打印制造具有重要的意义和价值,这也更加坚定了他们在陶瓷3D打印创新型应用领域的探索决心。

“对于3D打印,我认为与其说它是对传统制造的颠覆,不如说更多的是对传统制造的补充。”陈张伟认为,3D打印的出现目前来说还没有办法完全取代传统制造,而是可以通过充分利用其优势来进行传统方法无法完成的制造任务,从而进行更多的创新应用。

2016年,陈张伟加入深圳大学增材制造研究所,并于2018年成为该所的执行所长,该研究所目前由5名老师、7名博士后和50多名硕士组成,这支年轻队伍的共同研究目标之一,就包括了3D打印的创新型应用。“一是思考已有的零部件能否用3D打印的方式去实现制造,从而获得更高性能;亦或针对某些新型应用,考虑直接采用3D打印制造新型零部件。后者从无到有难度更大。”

陶瓷材料具有高强度、高硬度、高耐磨、耐氧化等独特属性,如同3D打印产氚陶瓷一般,陶瓷材料可以打印成结构件、功能件及结构功能一体化的部件。陈张伟团队看到了其在医疗、航空航天、机械电子、能源环保等领域的潜在应用价值。

“它在电子通信行业上有很大的体量。”看好陶瓷材料在通讯方面发展前景的陈张伟,正带领团队与某知名通信公司合作研发具有高度复杂结构的先进天线组件。

在能源环保方面,他正设想将3D打印用于制造汽车尾气净化器。该器件传统的制造方法是模具加工,其挤出管道多为平行无交叉、内部结构单一的,而采用3D打印可制造出具有更优异性能的复杂结构管道。“在设计阶段,就可以先进行结构和性能仿真,根据仿真的结果进行结构优化设计,设置孔洞结构的大小和排布密度,有助于提高催化效率和结构使用性能,这就是3D打印在这个领域可以创新的地方。”

同时,其团队也在探索喷墨打印和挤出直写等3D打印工艺在新能源器件宏微观组件制造方面的应用。特别是针对跨尺度结构3D打印独有的自由调控优势则能够为实现器件性能的大幅提升提供必要条件。

在生物医疗方面,由于陶瓷材料在人体内具有类人骨和可降解的优势,早在10多年前,陈张伟所在的西安交通大学课题组就开始用3D打印的方法做骨科领域的细胞培养和植入。

此外,目前深圳大学增材制造研究所团队在航空航天方面也正在开展基于陶瓷3D打印的微波屏蔽装置、微型燃烧室等部件的研发工作。

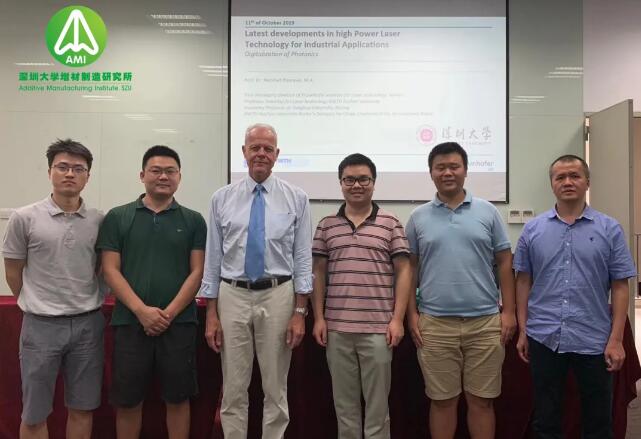

德国Fraunhofer激光研究所所长Poprawe院士到访增材制造所

德国Fraunhofer激光研究所所长Poprawe院士到访增材制造所

对于陈张伟而言,高校和企业在科研产出和目标上有交集但更多的还是较大差异。目前来说,大部分企业更关心的是尽可能在短时间内满足市场需求的产品研发与上市并获得利润创收,而高校科研一般更多的是希望能够在理论与技术方面做更加基础性的和前沿性的创新研究。“有时候不见得短期内就有效果,所以需要耐得住寂寞甘坐冷板凳,希望做一些对人类社会有深层价值和影响的研究。当然,有时候也会受到社会环境的影响,需要去面对和适应。”

在对某一领域进行陶瓷3D打印的创新型应用研究之前,陈张伟通常会列出5个问题进行评估:能不能用3D打印做?用3D打印做具有什么优势?3D打印工艺能够弥补什么不足?3D打印制造的效果如何?采用3D打印是否会比传统工艺更好?

如产氚陶瓷、催化剂载体等产品,3D打印技术的引入使得其在结构的调控、设计制造周期和性能等方面都表现出较大的优势,这便符合陈张伟对于3D打印的创新型应用的评估条件。

二十多年前,中国就迈入3D打印领域,发展速度极快。相关数据显示,2015-2017年这3年间,中国3D打印产业规模实现了翻倍增长,年均增速超过25%。

数字看似亮眼,但陈张伟对中国3D打印产业的发展却有另外的理解。

实际上,3D打印并不是一个单纯的制造过程,它是材料、物理、化学、机械、计算机甚至光学等多学科的交叉。作为国内率先开展陶瓷3D打印研究的人员之一,陈张伟从2007年在西安交大读研开始,就跟随国内知名3D打印学者李涤尘教授从事陶瓷光固化3D打印的研究,并且与波音公司开展了陶瓷铸型的3D打印与应用探索。随着研究过程的深入,陈张伟发现已有的知识储备显得捉襟见肘。“学科交叉很明显,那个时候作为机械专业硕士生的我,经常需要去钻研材料学或者化学的基础理论知识。”

在英国留学期间,陈张伟也开始进一步思考3D打印与陶瓷材料制造的结合与应用的更多可能,从材料的制备,到装备的搭建再到应用研究,多年摸索让他对3D打印的全链条研发有了更深刻的认识。

时至今日,他更加确信,要想做好3D打印,必须要对材料、结构、设备、工艺等各个环节都顾及到。

以设备为例,尽管眼下国内3D打印产业发展速度较快,但国产高端打印设备的核心部件还是摆脱不了进口的命运。例如在陶瓷光固化3D打印行业,目前普遍使用的面曝光DLP光固化陶瓷打印机多被美国德州仪器TI公司开发的DMD芯片垄断。

相对而言,国外部分知名厂商出品的打印设备价格较高,但其技术集成度和成熟度方面有比较明显的优势;国产设备的特点则是价格相对较低、售后反应较灵活、二次开发和扩展性较高。在经济条件允许的情况下,人们倾向于采购进口设备。

“总体而言,国产设备的大部分核心技术,即陶瓷SL或DLP成型原理大都沿用国外专利,或在此基础上做部分改进。因此对于国内厂商来说,从跟跑到领跑,实现核心技术原创性自主研发和跨越式竞争任重道远。”陈张伟在其最新发表的一篇关于陶瓷光固化3D打印技术的论文中如是写道。

“在高端装备与应用领域,如果没有核心技术掌握在自己手里,谁都能做,就没有什么产业化的意义了。” 陈张伟认为,如同打印设备的激烈竞争局面一样,简单的3D打印产品虽然容易产业化,但做的人也多,如果不掌握核心技术,具备特色竞争力,那么很快就会在行业洗牌中被淘汰。

现在其团队正在做的更多的是前沿领域的科研探索。虽然一些成果距离产业化仍有一定距离,但陈张伟仍信心满满。目前他的团队仍在招兵买马,“要做强3D打印产业,需要更多的人才加入到3D打印领域,从材料、设备的核心部件,到创新应用等等,多管齐下共同来努力推进。以梦为马,总有梦想成真的一天。”

来源:新材料在线

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。