3D科学谷曾分享过为了理解3D打印正在改变动力装备的设计与制造逻辑,ACAM中国执行董事王晓燕特别举出叶片的例子。在涡轮发动机叶片的运转过程中,裂纹是叶片的致命缺陷,叶片的发展趋势是采用更耐高温的镍基合金,而且冷却设计越来越复杂,冷却效果的要求越来越高,同时采用高效的隔热涂层。而3D打印通过实现更均匀可控的晶体组织、更复杂的叶片冷却通道、与金属基体结合更紧密的隔热涂层,从而提升了叶片的性能,更有效的避免裂纹发生。

本期,3D科学谷通过GE最新在叶片专利方面的进展与谷友共同领略3D打印为叶片打开的新的发展空间。

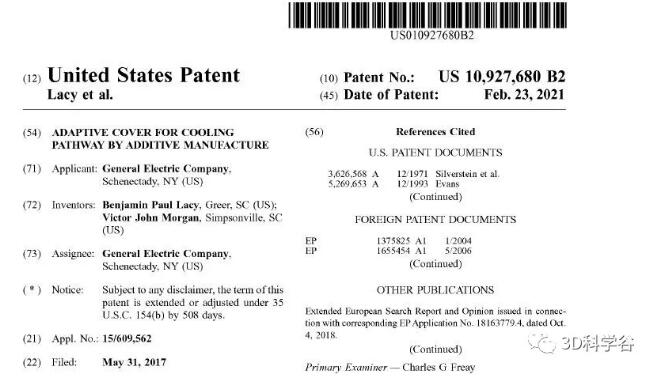

©US10927680B2

©US10927680B2

专利下载,请前往3D科学谷QQ群(106477771)

增材制造实现一体化复杂结构

暴露在高温下的工作流体中的热气路径组件广泛用于工业机械中。例如,燃气涡轮系统包括具有多个级的涡轮,其叶片从支撑转子盘向外延伸,热的燃烧气体在叶片翼型上流动,机翼必须冷却以承受燃烧气体产生的高温。

冷却不充分可能会导致机翼上产生不必要的应力和氧化,并可能导致疲劳或损坏。因此,翼型通常是空心的,具有一个或多个内部冷却流动回路,该内部冷却流动回路导致多个冷却孔等。冷却空气通过冷却孔排出,以向机翼的外表面提供薄膜冷却。其他类型的热气路径部件和其他类型的涡轮部件可以以类似的方式冷却。

由于组件特定的高温和低温位置,组件或其任何区域可能达到的确切温度变化很大。特别地,该部件可能具有温度相关的特性,该特性可能会受到过热的不利影响。结果,许多热气路径部件可能被过冷以补偿可能在部件上形成的局部热点。但是,这种过度的过冷可能会对整个工业机器的输出和效率产生负面影响。

尽管存在冷却通道,但许多组件还依赖于施加在其外表面的隔热涂层(TBC)来保护组件。如果在热气通道部件的TBC中发生断裂或裂缝(称为剥落),则该部件在剥落处的局部温度可能会升高到有害温度。即使内部冷却回路出现在剥落位置的组件内,也会出现这种情况。一种解决TBC剥落的方法是在TBC下方的冷却孔中插入塞子。当发生剥落时,通常通过暴露于足以使塞子熔化的热量来移除塞子,冷却孔打开,并且冷却介质可以从流体耦合至冷却孔的内部冷却回路中流出。这个过程减少了过冷。然而,塞子的形成是复杂的,需要对材料进行精确的机械加工和/或精确的热处理或化学处理以形成塞子。

3D打印-增材制造技术提供了解决这些挑战的新思路和新的解决方法。

为了解决这些问题,3D科学谷曾分析过GE于2020年9月15日获得通过的专利《turbine airfoil multilayer exterior wall》公开的涡轮叶片具有多层的外壁的翼型设计。涡轮机翼的外壁的层可以间隔开以在其间形成冷却室。冷却室可各自通过在层之间延伸的分隔壁轴向地分隔成多个冷却室。

而根据3D科学谷市场研究团队的发现,GE于2021年2月23日获得通过的专利《Adaptive Cover for Cooling Pathway by Additive Manufacturing》公开了新的解决方案探索。

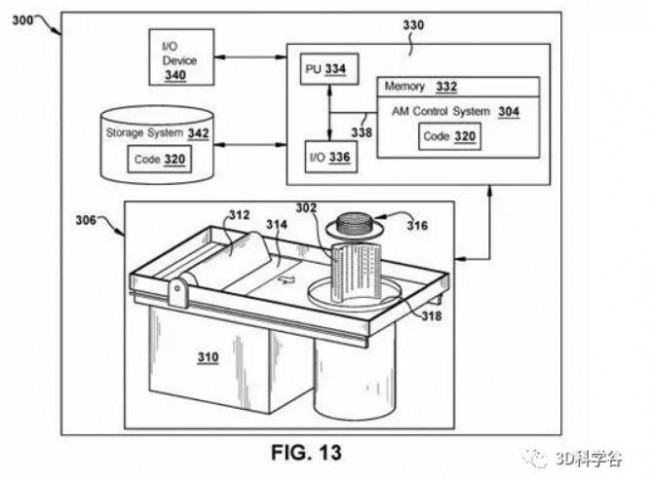

在专利中,GE通过3D打印-增材制造热气路径(HGP)部件,根据3D科学谷的了解该HGP部件包括:外表面、内部冷却回路,与内部冷却回路连通并朝着内部冷却回路延伸的冷却路径。

热气路径HGP部件和自适应盖通过3D打印-增材制造形成,并且可以包括在自适应盖上的传热增强表面,以在其上的热障涂层(TBC)中被剥落暴露时增加向其的传热。

因此,仅当在其上发生TBC剥落时才移除自适应盖,仅在必要时才允许冷却。当TBC在其上方散裂时,该冷却路径将迅速打开。

参照图13,HGP部件100和自适应盖220可以被3D打印制造,使得自适应盖220与外表面180和冷却路径200一体化形成。

参照图13,HGP部件100和自适应盖220可以被3D打印制造,使得自适应盖220与外表面180和冷却路径200一体化形成。

增材制造的作用在航空领域不仅精确,而且考虑到所制造零件的复杂性,它的生产速度还足够快。在国内,商发公司牵头国家重点研发计划“增材制造支撑动力装备复杂系统构件创新设计、制造和维修全流程优化的应用示范”项目,包括中国航发606所、624所、608所、614所、航天31所等多家单位参与该项目。3D打印正在助力打造C919的“国产心”

国内民营航空方面,成立航空2015年开始用增材制造技术进行航空发动机燃烧室零部件研发制造。成立航空在增材制造应用方面开展了燃烧室喷嘴、燃烧室旋流器、燃烧室火焰筒、电机壳体等部件的研发工作。在金属3D打印进入到量产的产业化前景方面,成立航空正在推进发动机电机壳体的量产。

更多信息,参考3D科学谷发布的《一文洞悉国内航空发动机叶轮叶片3D打印进展到哪里了?》《一文领略国内在3D打印航空发动机领域的研究进展》《3D打印与航空发动机白皮书》。

l 文章来源:3D科学谷市场研究团队

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。