DfAM(Design for Additive Manufacturing, 简称增材设计),是应用于增材制造工艺的可制造性设计,可实现对增材制造过程中的零件、组件甚至系统进行重新设计,已经成为基于增材制造思维的先进设计与智能制造的全新设计范式。

DfAM的核心技术是仿真驱动的优化设计技术,包括创成式设计技术、拓扑优化设计技术、点阵设计技术、参数优化技术、仿真分析技术等。

其中,参数优化应用于详细设计阶段,进行设计定型或者设计改进,如确定最优尺寸、形状等。本期谷.专栏文章将要分享的即为DfAM 的底层通用技术-参数优化。

详细设计阶段的设计定型,利用参数优化技术进行参数化建模和模型参数驱动分析是关键。

参数优化基于CAD/CAE双向驱动参数化CAD模型,CAE软件驱动CAD参数更新并通过CAE软件进行设计方案的性能分析,结合特定的优化算法获取满足优化目标的最佳设计方案。

参数优化技术通常包括:

- 参数敏感性分析:通过量化指标确定设计参数对产品性能的重要性程度,完成重要参数识别和过滤。并应用拟合算法建立输入输出响应面,进行快速优化。

- 多学科多目标优化:应用优化算法,搜索满足优化目标的最佳设计变量值,实际客户需求往往要求的优化目标可以是针对不同物理场或者学科的多个目标,故称多学科多目标优化。

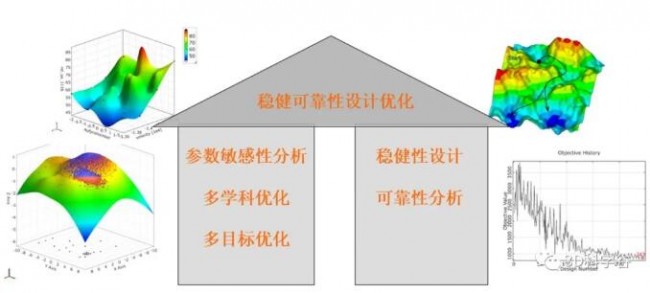

- 稳健性可靠性评估与优化:评估设计参数的波动对产品性能的影响,预测产品的失效概率并进行优化。

参数优化是详细设计阶段进行设计定型的重要技术,为了克服多学科非线性优化中遇到的大量设计参数的困难,参数优化可以进行参数敏感度分析、稳健性评估、可靠性分析、多学科优化、稳健与可靠性优化等等。

通过参数敏感性分析,在众多参数中识别出影响性能的重要参数,过滤掉不重要的参数,建立响应面;通过多学科优化,输出满足设计需求的最佳设计参数;通过稳健性、可靠性分析及优化,评估离散参数对产品性能的影响程度,从而实现参数优化,对产品设计改进、定型,完成最终的详细设计。

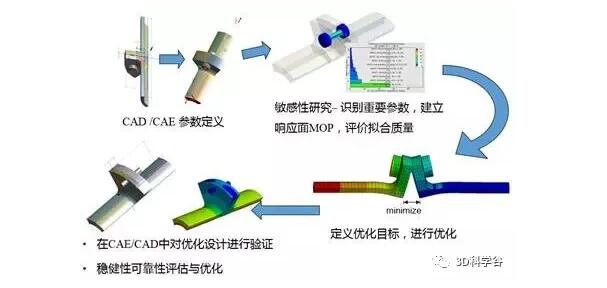

参数优化的一般流程包括以下步骤:

- 参数化建模:包括参数化CAD模型(如尺寸参数)以及参数化有限元模型(如载荷工况条件参数化)。

- 参数敏感性分析:识别重要性参数,过滤无关参数,并建立高质量响应面,为后续快速优化做准备。

- 优化分析:定义优化目标、约束条件,设定优化算法进行优化计算。

- 设计验证:对最终的优化设计进行验证性分析。

- 稳健性可靠性评估:若对可靠性有要求,则进行稳健性可靠性分析与优化。

l 吞沫机螺旋叶片管道优化设计

吞沫机是依据流体力学、等速螺线、空吸作用以及射流原理设计而成。当具有一定压强的气流通过螺旋叶片管道后按特定的方向流动并通过吞沫机的喷腔装置时,在吞沫机周围形成一个负压区,大量挤压在吞沫机周围的泡沫,在负压所形成的空吸作用下,通过各环形吸沫口被吸入该机管腔,在空气动力的作用下将泡沫击碎雾化。液体沿着射流方向与罐内原料液溶为一体,气体则沿着排气管道排出罐外。

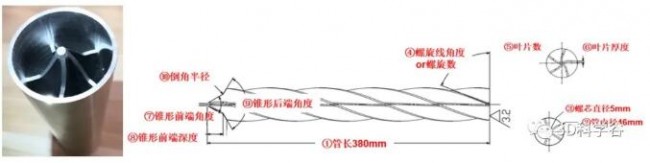

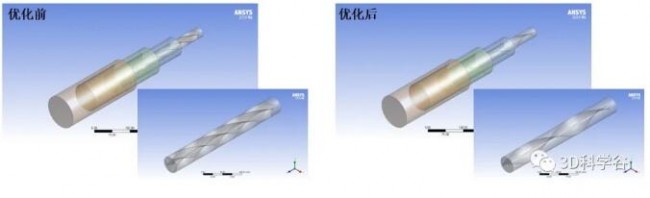

针对自动吞沫机的核心部件螺旋叶片管道作为优化分析对象,通过流体仿真分析,获得气体通过螺旋叶片管道后的流场分布和压力分布,并通过优化螺旋叶片管道的几何结构来优化流场分布和压力分布,提高吸沫和碎沫能力。具体如下:

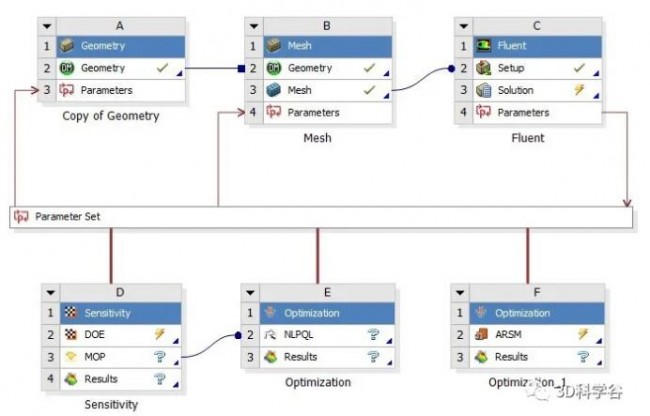

- 参数化建模:对螺旋叶片管道进行几何建模并参数化,几何特征的建模及参数化模型进入到后续仿真流程中;

- 流场分析:通过流体仿真软件ANSYS Fluent分析一定压强的气流在螺旋叶片管道内的流动情况,确定其流场分布和压力分布;

- 优化设计:以螺旋叶片管道几何参数为设计参数,以吸沫和碎沫效果最大化为优化目标,并以流体动力学量化指标来衡量吸沫和碎沫能力,基于optiSLang进行多目标参数优化:通过参数敏感性分析寻找对设计目标和约束最敏感(即最重要)的设计参数,并对设计目标和约束进行响应面的拟合,生成高质量的响应面,并基于此进行优化分析。

通过对比螺旋叶片管道优化前后的空气的流速和压力分布发现,优化后空气进入螺旋叶片管道的流量增加22%,而优化后吸沫口内外压力差增大了5倍,同时,吸沫效果得到了显著提高。

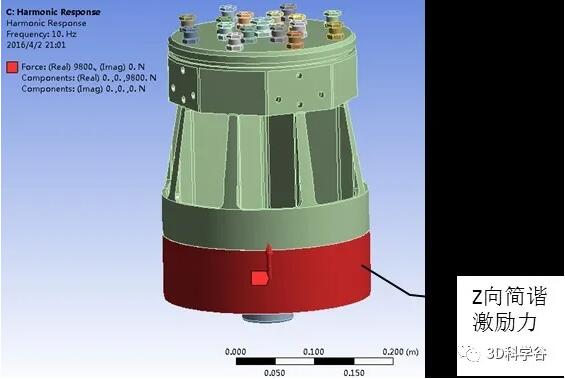

l 振动台动圈骨架优化设计

电动振动台可以模拟产品在制造、组装运输以及使用执行阶段所遭遇的各种环境,用以鉴定产品是否具有忍受环境振动的能力,被广泛应用于国防、航空、航天、通讯、电子、汽车以及家电等行业。动圈骨架是电动振动台的关键部件,其动力学特性的优劣将直接影响振动台系统的一阶竖向共振频率的高低,从而影响振动台工作频率的上限和非线性失真大小,因此一阶竖向共振频率是设计振动台的技术关键。

铝合金振动台动圈骨架的工作状态为振动环境,其原始设计工作频率偏低,不能达到预期,希望通过优化设计来提升性能:

- 质量不增加;

- 竖向一阶共振频率尽量提升;

- 其余性能指标与原设计相当于或优于原设计(强度、Q值、横向振动、台面振动均匀度)。

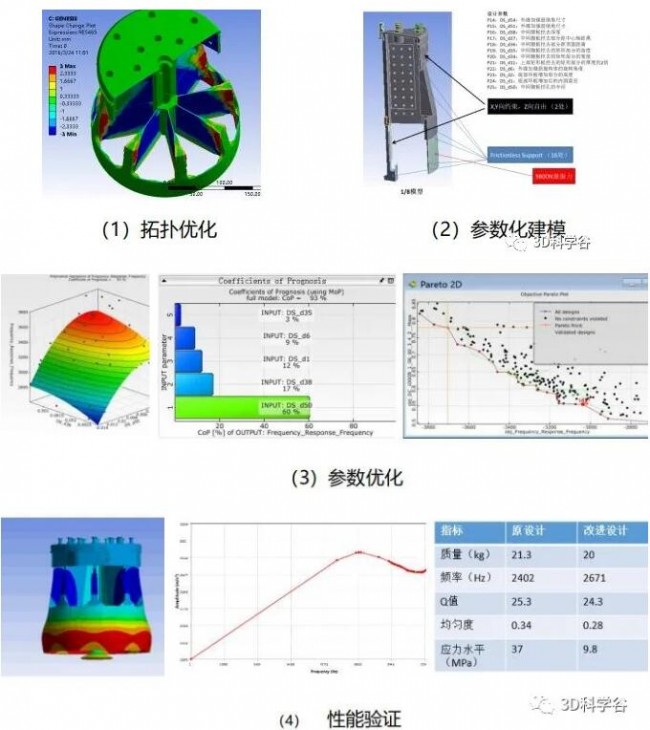

基于优化目标,采用拓扑优化与参数优化相结合的优化技术对其进行优化:

- 拓扑形貌优化:利用拓扑优化软件GENESIS对动圈骨架原设计结构进行拓扑形貌优化,以获得具有最佳材料分布和最佳传力路径的动圈骨架结构的概念设计,骨架的腹板中央和面板和外围环板区域应该减薄;腹板外侧和骨架底部环板区域应该加厚。具体减薄、加厚的范围以及板材尺寸则需要通过参数优化获得;

- 参数化建模:基于拓扑优化的结果建立参数化CAD模型;

- 参数优化:利用参数优化软件optiSLang对拓扑优化后的参数化进行敏感性分析,获得了对响应(即:骨架质量和竖向一阶共振频率)影响较大的参数,而过滤掉那些对响应影响很小的参数,从而实现参数空间降维;然后,利用影响较大的参数进行多目标参数优化,获得即满足骨架质量最小,又满足竖向一阶共振频率最大的最佳参数组合及其模型,完成最终的详细设计;

- 性能验证:对优化设计的最终模型进行了性能验证并与原始结构的性能指标进行对比,相对于原设计,最终优化结果在质量降低1.3kg的情况下频率提升270Hz,其他性能指标也全面提升表明动圈骨架结构的最终优化设计全面优于原设计。

本文简要介绍了参数优化技术以及参数优化设计流程,并通过两个实例验证了参数优化在产品设计中的重要作用。随着DfAM(增材设计)在增材制造产业的广泛应用,参数优化势必会在其中发挥更大的作用。

l 文章来源:安世亚太

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。