以下文章来源于机械工程学报,作者胡可辉, 吕志刚等

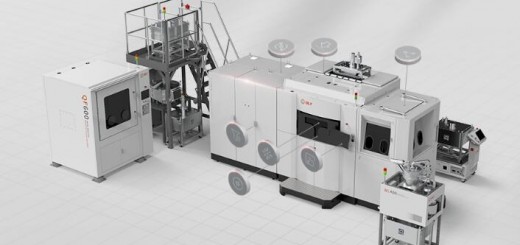

针对大尺寸多层内腔空心涡轮叶片用复杂陶瓷型芯,团队研究了基于光固化技术的陶瓷型芯增材制造方法,揭示打印缺陷的形成机制和浆料涂层厚度的影响因素,制备的型芯进行单晶浇注以验证该技术路线的应用可行性。

采用光敏树脂与以熔融石英粉为基础骨料的陶瓷粉混制的陶瓷浆料,通过DLP增材制造设备进行陶瓷型芯坯体制备,再经过脱脂烧结工艺获得可用于实际浇注的陶瓷型芯。熔融石英粉体采用400目和1000目的粉体进行级配。对打印过程的模型的受力分析建立下压力模型,揭示“错层”和“压溃”两种打印缺陷的形成机制;研究刮刀参数(浆料高度、刮刀间隙、铺料速度)对浆料涂层厚度的影响,得到铺料工艺参数参考。利用三维扫描仪对打印的复杂陶瓷型芯坯体进行精度检测,烧结后在实际工艺条件下进行浇注和脱芯实验。

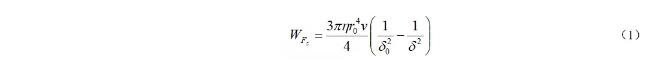

打印时坯件下降过程挤压酱料瓶时受到阻力,阻力大小如公式(1)所示,受到浆料黏度、下降速度、铺料厚度、曝光截面直径和切片厚度相关。

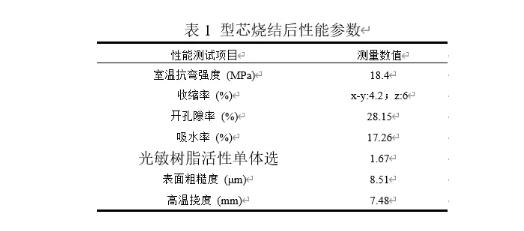

刮刀内浆料高度低且刮刀速度为10 mm/s时,可获得最小浆料涂层厚度25 μm;随着刮刀速度和刮刀高度的增加,铺料厚度铸件增加,当刮刀高度大于300 μm时,刮刀速度不再对铺料厚度产生影响。选择合适的打印参数,打印的尺寸为高120 mm、宽80 mm的多层复杂陶瓷型芯坯体,其尺寸误差<0.2 mm。陶瓷型芯烧结后性能如表1所示。最终利用烧结后的陶瓷型芯进行单晶浇注和脱芯验证,铸造出内腔完整且无残留的单晶空心叶片,型芯在强度、脱除性、表面粗糙度方面均可满足工艺要求。

(1) 采用陶瓷光固化增材制造技术制备出大尺寸多层复杂陶瓷型芯,并通过了包括单晶叶片浇注和脱芯在内的全流程工艺验证,证明了倒置式DLP光固化增材制造技术在制备大尺寸复杂多层陶瓷型芯具有现实可行性。

(2) 坯件所受压力过大造成错层缺陷和压溃缺陷,或导致坯件变形,精确控制浆料涂层厚度,减少下压压力,能够保证坯件精度。

(3) 浆料涂层厚度与加料形式、刮刀间隙高度、刮刀速度有关,通过控制这些参数可精确控制浆料涂层厚度,并实现25 μm薄浆料涂层,为更高精度坯件的成形打下基础。

该技术所制备的陶瓷型芯可应用于铸造具有复杂多层内腔的单晶空心涡轮叶片,同时对其他复杂精密铸造用型芯及铸型有潜在应用广价值。

引用论文

胡可辉, 吕志刚, 陆宽, 梁静静. 复杂陶瓷型芯增材制造及浇注工艺验证[J]. 机械工程学报, 2021, 57(3): 227-234.

HU Kehui, Lü Zhigang, LU Kuan, LIANG Jingjing. Additive Manufacturing of Complex Ceramic Cores and Verification of Casting Process[J]. Journal of Mechanical Engineering, 2021, 57(3): 227-234.

文章来源:机械工程学报

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。