锻造技术在航空制造领域已应用多年,主要用于制造飞机、发动机承受交变载荷和集中载荷的关键和重要零件。飞机上锻件制成的零件重量约占飞机机体结构重量的20%~35%和发动机结构重量的30%~45%,是决定飞机和发动机的性能、可靠性、寿命和经济性的重要因素之一,锻造技术的发展对航空制造业有着举足轻重的作用。

随着航空产业不断的发展,对航空装备极端轻质化与可靠化的追求越来越急迫,锻造技术的瓶颈已逐渐显现,尤其在大型复杂整体结构件和精密复杂构件的制造方面。同时,被称为“第三次工业革命”、“野蛮神器”的新型技术——3D打印技术又给锻造技术带来了冲击,其制造理念的颠覆、加工周期的大幅缩短、材料利用率的大幅提高、低碳环保的制造方式等都直接威胁锻造产业的发展,甚至有人认为3D打印技术可以替代锻造技术用于航空制造领域。面对这些问题,锻造产业在航空制造领域将如何发展是目前急需研究的课题。

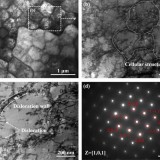

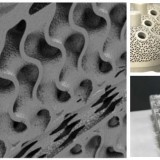

金属3D打印技术特点突出,即无需模具的自由近净成形,且全数字化、高柔性,打印的零件材质全致密、没有宏观偏析和缩松,具有较高的性能等。利用LSF(激光立体成形技术,属于金属3D打印技术的一种)制造航空用盘型零件材料利用率高达2/3,远远高于锻造和铸造,而设计修改时间、加工循环周期、返修率、费用均较低。采用LSF技术制造的Ti6Al4V、316L不锈钢、Inconel625合金拉伸性能均优于锻件。

高的材料利用率、较短的制造周期且能兼顾复杂的结构和很高的力学性能,又可实现多种材料任意复合满足对构件各部位性能要求显著不同的场合,对急需解决的研制任务又能快速响应,由此可见金属3D打印技术在航空制造领域的优点非常明显。

而随着航空工业的不断发展,追求高推比飞机的同时,更加注重飞机整体质量的稳定性。故在航空制造中,追求质量的稳定尤为重要。由于金属3D打印技术发展时间较短,产业链及商业化应用体系不健全,未形成适用于航空制造的质量控制规范,如金属3D打印的工艺规范、验收标准、检测标准等,无法确保质量的一致性及稳定性。联系金属3D打印技术特点,又有以下不足:

目前,3D打印技术不具备规模经济优势;没有形成适合金属3D打印的材料粉末体系;对晶粒的大小、形貌、取向难以控制;没有极限测试平台判断在使用环境下金属3D打印的零件性能是否优异;没有形成较为有效的控制内应力及零件变形开裂预防的办法。

在航空制造领域,虽然当前金属3D打印技术不能广泛应用于高端装备的制造,但在小范围内可有所作为:如飞机结构件一体化制造(翼身一体)、重大装备大型锻件制造(核电锻件)、难加工材料及零件的成形、高端零部件的修复(叶片、机匣的修复)等传统锻造技术无法做到的领域。

由此可见,对航空锻造产业,可适当引进金属3D打印技术,通过互补协同式发展,解决军工多品种、少批量产品锻造成本过高问题,并快速响应解决型号研制的急迫技术难题、解决客户个性设计的需求等。中航重机已与北京航空航天大学合作,成立了中航天地激光科技有限公司,引入金属3D打印技术,在航空领域已有多项金属3D打印产品应用于新型号,节约成本的同时,提高了锻造产业核心竞争力。

结束语

综上所述,金属3D打印技术在航空制造领域广泛应用还有很长的路要走,但对小批量、形状复杂、材料昂贵、常规方法无法加工的零件可以应用该技术进行制造。

来源:航空制造网