根据ACAM亚琛增材制造中心在2021年formnext深圳展会上关于《增材制造技术“深潜”-前沿发展趋势》的分享,3D打印-增材制造的发展趋势朝向多维度的深化层面,面向量产应用,向应用端深度延伸走向产业化的一条发展路径是新材料与新制造工艺的结合。

根据3D科学谷的市场观察,在新材料与新工艺的结合方面,德国Schunk不仅使用普通材料实现了这项未来技术,而且还使用陶瓷、特殊粉末金属、纤维增强复合材料和多组分材料 3D 打印等高性能材料实现了增材制造。

面向量产

多年来,技术陶瓷的 3D 打印只是工程界的一个梦想。很难想象这个过程会使用如此坚硬的材料。尤其是考虑到陶瓷在烧结过程中会收缩。长期以来,可制造零件的最大尺寸限制在几立方厘米。然而,3D打印陶瓷技术正在获得不断的突破……

根据3D科学谷的市场观察,Schunk从 2014 年开始进行渗硅反应结合碳化硅 (RBSiC) 的 3D 打印,当时Schunk投资了一台粉末床打印机,随着时间的推移,Schunk已经取得了进展。从那时起,Schunk就专注于这种材料的 3D 打印,因为:RBSiC 注定用于 3D 打印。主要是因为它在烧结过程中不收缩。这使Schunk能够生产大规格和高密度部件。在Schunk的 3D 打印过程中创建的材料称为 IntrinSiC©。

基本上,Schunk可以使用所有传统的成型技术。然而,3D 打印毛坯零件是Schunk实现前所未有的设计自由度的好方法。对于零件的烧制,Schunk仍然使用Schunk传统的高温工艺,这样可以控制成本。

为什么RBSiC在烧结过程中不收缩?RBSiC 收缩率低的原因是部分硅与碳反应形成碳化硅,并与初级碳化硅一起形成三维陶瓷基体。另一方面,其余的硅填充所有剩余的空隙。

目前Schunk能够生产长 1.8 m、宽 1 m 和高 0.7 m 的零件。根据3D科学谷的了解,当前Schunk每天可以处理超过两吨的碳化硅。这使得Schunk不仅是第一家为这种尺寸的 RBSiC 产品开发合格且可重复的 3D 打印工艺的公司,而且也是第一家将该技术带入批量生产规模的公司。

不过一开始的时候,Schunk意识到3D打印陶瓷并不是一件容易的事。材料的硬度、强度、密度和弹性模量等特性最初无法跟上Schunk传统材料的水平,那时候时不时遇到裂缝问题。

但现在这些问题都被克服了,Schunk的 3D 打印材料与Schunk传统的 RBSiC 处于同一水平。Schunk现在可以为客户提供他们想要的任何零件的最佳工艺。

碳化硅几乎和金刚石一样硬。因此,对其进行加工非常昂贵且耗时。另一方面,Schunk的 3D 打印工艺,Schunk可以生产近净形状的零件并最大限度地减少硬加工。此外,3D打印技术提供了几乎无限的设计自由,Schunk能够实现使用传统方法无法想象的复杂几何形状。

与此同时,Schunk与客户一起开发了多种产品,例如,用于间接加热的优化辐射管。使用传统的成型工艺,可行的内部结构是有限的。另一方面,借助 3D 打印,Schunk可以生产出表面积更大的复杂结构,从而提高整个系统的效率。

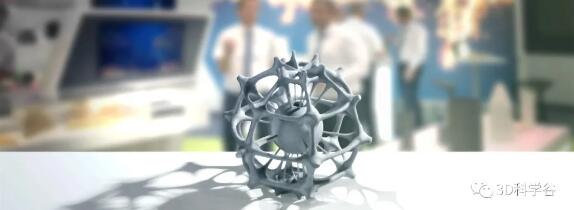

另一个例子是全新开发的 IntrinSiC© 换热式燃烧器或 IRecu,用于间接加热热处理炉。该产品利用了 3D 打印的所有灵活性。凭借 3D 打印的陀螺结构,它将能源效率最大化到前所未有的水平。

此外,Schunk制造需要刚性和重量轻的机器部件。与传统的模制和后加工零件相比,Schunk的 3D 打印工艺在这方面要经济得多。Schunk开发的零件与原始结构相比重量减轻了 30%,而不会影响刚度。

金属的增材制造一直是一个挑战。由于它们的高熔点,必须开发特殊工艺。这些包括直接激光熔化,其中激光或其他小型热源将粉末熔化到表面上并立即熔化。一些机器制造商和服务提供商在此过程中取得了成功。然而,雄克采取了不同的方法……

Schunk采取的是粘结剂喷射3D打印技术,这种粘结剂喷射方法的一大优点是不需要粉末床中的支撑结构,因此可以在彼此的顶部打印许多零件。除了粘接剂喷射成型技术外,Schunk还使用与金属粉末注射成型MIM相同的工艺和设备,这些工艺和设备已在数十年的大规模生产中得到证明。

作为汽车零件供应商,Schunk需要一种不仅适用于原型制作,而且适用于批量生产的 3D 打印技术。金属粘结剂喷射使Schunk每天可以一次打印数千个零件。然后在Schunk的连续炉中进行脱脂和烧结。这使得每个零件的平均周期时间可与所有其他高效的批量生产过程相媲美。这就是使这个过程如此有吸引力的原因。

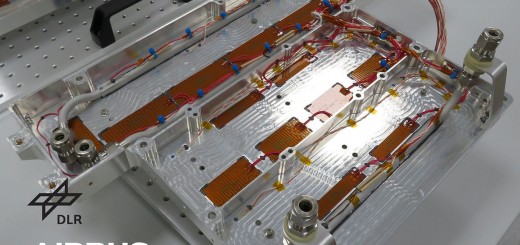

根据3D科学谷的了解,Schunk目前与一家机器制造商一起开发了一个 3D 打印的铜部件来优化他的机器的性能。在这里,3D 打印的设计自由度使Schunk能够在组件内部创建不可见的冷却通道。在这里,Schunk利用了铜非常好的导热性以及电子元件传统上所需的导电性。

铜金属的3D打印技术© 3D科学谷《铜金属3D打印白皮书》

铜金属的3D打印技术© 3D科学谷《铜金属3D打印白皮书》

Schunk还为MIM系列生产制作了许多测试样品,以减少加工和测量的项目时间。例如,通常使用 MIM 工艺生产的基板。同样,客户可以从最大的设计自由度中受益,无需模具成本,可实现快速交付。

在此期间,Schunk已经能够使用 3D 打印来实现与传统工艺相同的材料特性。这一成功引起了Schunk汽车和航空航天行业客户的极大兴趣,他们希望使用Schunk的技术用于每年约 10,000 至 50,000 件的中型批量生产。

纤维增强材料的增材制造具有挑战性。有多种不同的方法,每种方法都有自己的应用。为了使用 3D 打印生产连续纤维增强材料,Schunk 希望更进一步。

基本上,塑料的 3D 打印与“熔融沉积建模”或“熔融长丝制造”一起工作。在这些过程中,打印头将熔化的塑料细丝按路径逐层施加到选定区域。纤维增强是通过将短纤维(<1 毫米,约 300 微米)混合到长丝或复合物中获得的。

更大的挑战是用连续纤维打印。在此,在打印过程中将纤维插入塑料长丝中或将连续长丝渗入。在每个打印层或线的末端,纤维被切断。也可以使用具有连续纤维的热固性树脂,例如通过紫外线照射使树脂固化。

所有这些技术都令人着迷,并为碳纤维增强塑料开辟了新的应用领域,但Schunk想更进一步。

这Schunk的目标是使用碳纤维增强碳 (CFC) 的连续纤维增强材料进行 3D 打印。在这种材料中,树脂在至少 1,000 摄氏度的高温工艺步骤中转化为碳。此类具有多种变体的材料系列广泛用于高端应用,是 Schunk 的专长。为此,Schunk与初创企业和研究机构合作,开发正确的加工工艺,并将增材制造的新设计自由度用于连续纤维增强碳。

不过要充分利用新的自由度来塑造和开发用于 3D 打印的零件,还有很长的路要走。Schunk已经开始批量生产零件,销售额也在稳步增长。Schunk今年将推出 IntrinSiC-B4C陶瓷材料,是航空航天、车辆保护和身体保护等复杂保护应用的完美选择。严格的公差是Schunk目前正在探索的另一个领域。

新材料与新工艺的结合,将诞生全新的市场机遇,3D打印-增材制造正在向多维度的深化层面发展。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。