近年来,我国航天事业快速发展,宇航发射任务逐年递增,在人员不变、任务量翻番的条件下满足新阶段生产需求,航天科技集团六院7103厂增材制造创新中心以3D打印技术为切入点,深化技术应用推动企业创新发展,向着高质量发展的目标展开一场生动实践。

中国网

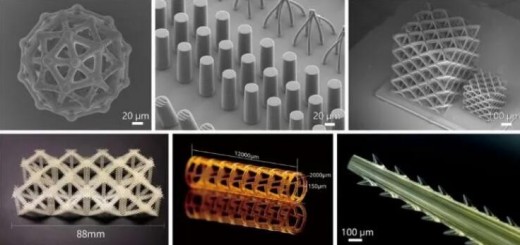

“3D打印技术与传统制造方法相比,设计灵活、研制周期短,材料利用率高。”7103厂增材制造创新中心主任杨欢庆介绍。

例如,现在航天科技集团六院7103厂增材制造创新中心利用3D打印技术生产一件整流栅,生产流程从原先的19个缩短至3个,生产周期从20天缩短为2天,产品合格率显著提升。

2016年长征五号首飞成功,7103厂的3D打印产品随长五亮相太空,首次在宇航发射任务中实现飞行应用。

随后,在载人航天、月球探测、火星探测、北斗导航、空间站建设等国家重大工程中,7103厂的3D打印产品出现次数越来越多、承担任务越来越重。

发动机是火箭的“心脏”,航天液体火箭发动机需要大量采用高温合金、钛合金等难加工材料,设计结构复杂、工艺流程长。

为了满足航天液体动力领域的生产需求,7103厂以3D打印领域发展较为成熟的选区激光熔化3D打印技术和激光熔覆沉积3D打印技术为主导,创新优化设计,后处理工艺及质量检测评价展开系统研究,掌握了20余项关键技术,初步构成增材制造应用研究全流程技术体系。

“工艺成熟的产品在3D打印制造过程中无需太多人工干预,且质量稳定可靠。”杨欢庆介绍,3D打印是一种数字化制造工艺,生产流程主要依赖专业处理软件和生产管理软件,注重前端工艺设计和研发。

目前,7103厂主要将3D打印技术应用于航天液体火箭发动机新研型号研制,重点解决“急、难、险、重、新”的零部组件研制问题,同时承担成熟发动机型号复杂异形构件研制及批产。

截至目前,3D打印技术已经在7103厂40多个型号240余种典型产品中得到使用,产品先后成功参与50余次发射和飞行试验,增材制造创新中心取得了多项技术成果,获得国家科技进步二等奖等8项省部级以上奖励。

在今年的珠海航展上,新一代重型运载火箭、新一代载人运载火箭模型亮相。火箭运载能力大幅提升,对液体动力技术也提出了更高要求。

“我国开展的新一代航天装备研制难度大、性能要求高、研制周期紧。”杨欢庆认为,随着航天发动机设计性能的提升,宇航产品越发复杂精细,3D打印技术可以从根本层面突破传统钱傲制造的技术局限,把图纸设想变为现实。

2000年前后,7103厂已经开始布局3D打印技术,并引进选区激光熔化烧结装备及技术,用于我国新一代液氧煤油火箭发动机的快速研制。经过多年的技术积累,在技术相对成熟、行业发展相对稳定时成立增材制造创新中心,逐步把3D打印技术应用到工程实践中。

“3D打印技术与传统制造技术既是互补关系,更是升级换代关系。”杨欢庆说,针对目前传统制造技术中合格率低、流程长、可靠性差的产品,可以采用3D打印进行批产,随着未来航天发动机设计性能提升,3D打印技术能生产出高性能、一体化的复杂构件,从技术层面带动航天液体动力升级换代。

面向未来发展,7103厂与高校合作,计划培养一批智能制造领域专业人才,增材制造创新中心先后与西北工业大学、华中科技大学组建联合实验室,与西安交通大学成立培养育人基地,形成良好的产学研合作机制。

站在“十四五”开局之年,7103厂将围绕国防军队现代化建设和经济社会发展需求,完成多型先进动力的研制批产工作,在此前研究的3D打印技术基础上,预计在未来2年内建成100台金属增材设备规模的“云端制造”智慧工厂,承担起更重大的研发生产任务。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。