根据3D科学谷的市场观察,发展至今,3D打印已与鞋制造工艺链紧密结合,从新鞋的设计,鞋模开发与制造,到鞋垫、鞋底、鞋面等鞋组件的最终生产,均在融入3D打印技术。

在运动鞋最终产品制造中,3D打印鞋中底以其在设计、性能、外观上,制造供应链上所具有创新性,受到全球著名运动鞋品牌的关注,并已发展成为新一代鞋中底制造技术。同时,鞋面的3D打印探索也在紧密的进行中,如今已进入到小批量生产的商业化早期。鞋底、鞋面等多样化3D打印技术的逐渐成熟,为实现整鞋增材制造-3D打印提供了可行性。

3D打印为运动鞋生产所带来不仅仅是一种吸引眼球的新科技。那么,怎样看待3D打印技术在其中发挥的价值呢?本期,3D科学谷将以国内著名运动鞋品牌匹克在3D打印制造之路上的努力、尝试与成果,以及匹克最新“全3D打印鞋”制造应用为例,与谷友共同感受3D打印技术为鞋制造注入的价值。

© 3D科学谷

匹克在3D打印制造之路上的努力、尝试与成果有目共睹。匹克自2017年就开始使用3D打印直接生产鞋履产品,随着近些年3D打印技术不断创新和衍进。匹克的3D打印运动鞋的发布也越发频繁,同时随着技术进步,产品本身也在不断变化和发展。

从最早的Future系列开始,衍生出了Future Fusion, Future E和Future Alpha系列,其中Future Fusion系列持续进化,目前已经迭代到了Future Fusion 3.0。如今匹克品牌中当家核心态极科技系列也开始引入3D打印工艺。这条道路上,匹克尝试了不同3D打印工艺,也尝试了全新的商业模式。

匹克3D打印运动鞋的进化。匹克2017年推出带有3D打印鞋底的运动鞋,采用技术为选区激光烧结-SLS;2019年推出了带有FDM/FFF 3D打印鞋面的运动鞋;2020年推出了一款通过光聚合DLP 3D打印制造的整鞋。

匹克3D打印运动鞋的进化。匹克2017年推出带有3D打印鞋底的运动鞋,采用技术为选区激光烧结-SLS;2019年推出了带有FDM/FFF 3D打印鞋面的运动鞋;2020年推出了一款通过光聚合DLP 3D打印制造的整鞋。

©匹克

Future Fusion系列不断在产品和生产层面双向进化,匹克将目前的阶段定义为3.0阶段,在技术路线上更为清晰。

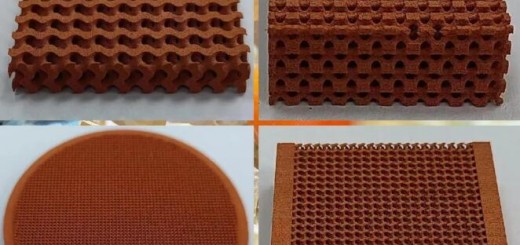

由于FDM/FFF打印悬空结构的限制;SLS技术的成本和材料特性限制,匹克选择用光聚合技术和晶格设计结构制造更具回弹的中底。而鞋面所用的材料则需要更软,和鞋底要有所区分,所以基于FDM/FFF工艺可以平铺打印,事后弯曲组装的特性,3.0将这种技术作为鞋面的制造工艺。可以说匹克3.0是对现有3D打印工艺的应用不断研究,并匹配商业模式。

接下来,我们以匹克最新发布的“全3D打印鞋” 为例,来看一下匹克及其3D打印合作伙伴在将3D打印融入生产的过程中所做的努力,并以此来感受当前3D打印技术在鞋生产中所具有的意义。

2021年12月,匹克发布了完全通过3D打印生产的首款Future Fusion 3.0 x Seapool 系列运动鞋,全球限量199双。中底的蜂窝设计延续 3D 打印鞋的一贯造型,复杂的镂空结构意味着有更多的缓震空间。不仅如此,其鞋面也是使用FFF/FDM 3D打印技术完成,是一款“全3D打印鞋”。

匹克主打未来火星城市理念的Future Fusion 3.0 x Seapool

匹克主打未来火星城市理念的Future Fusion 3.0 x Seapool

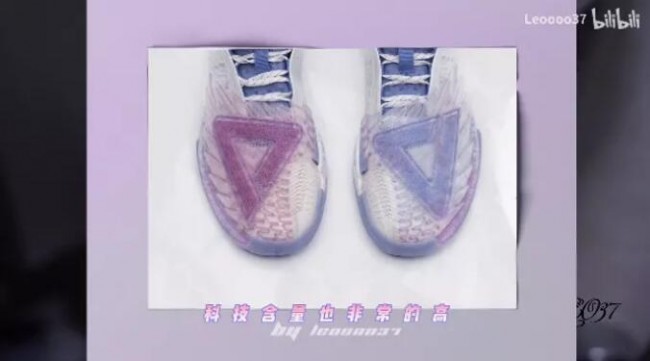

匹克在2021年的天猫双十一活动中,也推出了一款3D打印鞋面版本的超轻大三角篮球鞋,其鞋面用感温变色材料3D打印而成,可以根据温度变化改变鞋面颜色。

匹克在2021年的天猫双十一活动中,也推出了一款3D打印鞋面版本的超轻大三角篮球鞋,其鞋面用感温变色材料3D打印而成,可以根据温度变化改变鞋面颜色。

©B站UP主的测评视频截图

或许有消费者认为,将3D打印技术用于鞋制造是一种噱头。

匹克创新总监黄征表示:“如果只是把新科技作为一种噱头强行附加在原有产品上,是不能完全释放新科技的价值的,这样的操作只能是昙花一现。”

经过这几年的探索,匹克对3D打印应用做到了产品,围绕3D打印重新组织了生产流程与运动鞋的设计理念。

以Future Fusion 3.0 x Seapool 为例。经过几年的实践和深入研究,匹克锁定了FFF/FDM打印鞋面过程中包括打印速度,软硬件结合度,拉丝控制和定位精度的关键指标,最终选择3D打印设备提供商Raise3D(上海复志)作为匹克3.0的合作伙伴。

对于鞋面3D打印,最大的挑战之一在于打印机挤出线材的路径算法,Raise3D 的ideaMaker软件,根据匹克的需求在基础代码层可以进行修改,提高了生产合格率,打印精度以及表面效果。

Raise3D CTO Derek Li表示:“利用FDM/FFF打印机从点到线,线到面的制造方式,可以类似针织一样,制作出一层任意颜色,形状和网格结构的网面。再通过逐层打印,在一次成型过程中,从低到高打印并堆叠形状、颜色和网格各异的网面,形成有层次感的鞋面设计,同时天然形成编织结构,具备透气性。”

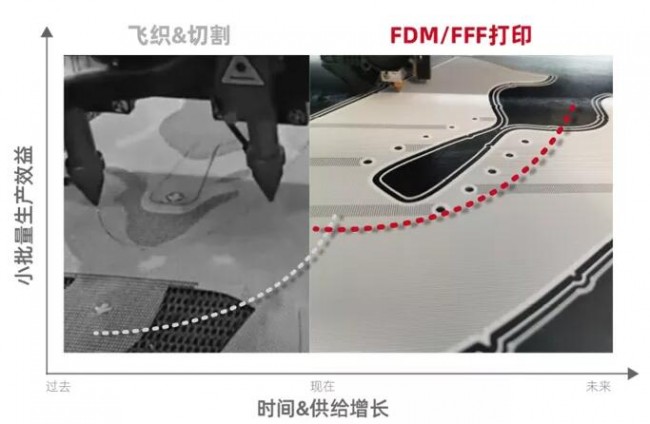

匹克还根据FDM/FFF打印技术,重新优化了整条生产线,新生产线比原来更加简短和灵活。鞋面生产阶段由8个飞织鞋面工序缩减为3个打印工序。

同时相比飞织,计算机的自动演算赋予3D打印鞋面更多的生产灵活性。飞织需要人工对飞织机做复杂的编织路径编程,而FDM/FFF 3D打印技术的流程是,首先在CAD软件画出各部分鞋面的外轮廓,然后在打印切片中设置几个参数,软件随即自动计算出3D打印机的走线路径,整个过程简单快捷。

在硬件操作层面,3D打印机的调整也相对简单,只需要命令打印机自动装料或退料,无需更换任何工具,打印机就能遵循事先计算的路径打印出任何形状和叠加循序的图案。这些特性改善了试制阶段,试制的成本和周期大幅降低。3D打印自动化和数字化的特性,允许快速生产出鞋面与鞋底样品,无需额外的前期准备,样品可以直接投入组装与穿戴,迭代调整也非常便捷。

此次匹克的199 双Future Fusion 3.0的纪念款生产,是典型的设计制造一体化案例。

当最终定稿后,3D打印生产随即开始,中间无缝衔接,几乎不用产线准备环节。将stl.格式的设计文档输入到ideaMaker切片程序,设置简单的几个参数后,计算机会自动在几分钟内生成打印机工作指令(.Gcode文件),并传输至打印机开始工作。

199双Future Fusion 3.0整个生产和组装一共花费了10个工作日。鞋面和鞋底打印分别使用3D打印工艺同步生产花费4天,产品运输到组装线花费2天,组装排单到完毕共使用3天。以鞋面为例,使用Raise3D复志开发专用打印机生产,生产一双鞋面的时间约为3小时,打印不同尺码的鞋面时不需再对打印机做任何调整,仅需1-2名操作员通过云端远程观察用料情况,并及时补充进料,便可以把199双鞋面在4天内全部完成。

另一方面,3D打印小批量订单的单位生产成本更低,以往生产新款鞋面需要依赖大批量流水线的飞织和切割工艺,这种生产方式在成本结构上都不适合小批量鞋面生产。每套设备需要单次处理大量的鞋面,也就是单次切割堆叠足够厚足够面积的布料,才能持平设备和工具的折旧费。

相反,匹克本次使用的FDM/FFF 3D打印工艺,可以通用于任何形状的鞋面,所以不产生沉没成本,也没有高昂的折旧费。不仅如此,随着3D打印技术的普及带来的材料价格的下降和材料性能的提升,其生产效益还有进一步提升空间。

正如匹克创新总监黄征所谈,如果只是把新科技作为一种噱头强行附加在原有产品上,是不能完全释放新科技的价值的。

© 3D科学谷

以匹克的3D打印实践为例,3D打印技术的价值从两个层面上得以释放,分别体现出该技术的生产效益与运动鞋履产品生命周期中的效益。

对生产而言,3D打印无需模具,可制造功能集成的组件,显著减少了生产工序。

在产品生命周期层面上来看,品牌方可以通过3D打印技术实现产品的快速迭代,迅速响应市场需求。放眼于更加远期的发展,借助3D打印在小批量生产上的优势,用小批量快速生产的产品来赢得时间,赢得细分化市场,或将成为一种常态的商业模式。此外,借助3D打印技术制造复杂结构的优势,在鞋履的设计创新上获得更多空间,也为品牌方推出具有吸引力的新产品带来更多可能。

知之既深,行之则远,3D科学谷为业界提供全球视角的增材与智能制造深度观察,有关3D打印在细分应用领域的更多分析,请前往3D科学谷(微信公众号菜单栏)白皮书系列。

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。