在诸多的减排技术途径中,轻量化技术占据了非常重要的位置。

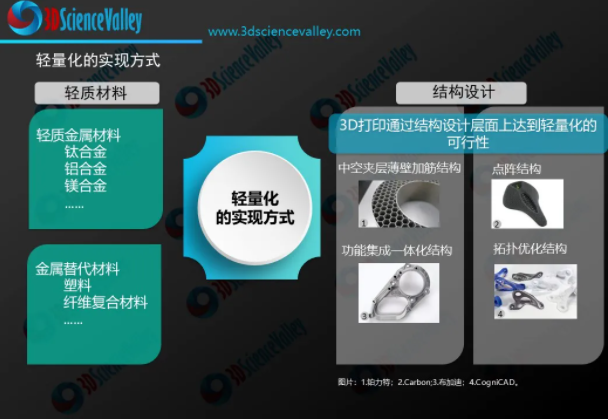

轻量化是一个笼统的概念。那么具体怎样做才能实现轻量化呢?根据3D科学的市场研究,宏观层面上的轻量化探索,包括通过采用轻质材料,如钛合金、铝合金、镁合金、结构陶瓷、工程塑料、玻璃纤维或碳纤维复合材料等材料。微观层面上的轻量化探索,包括通过结构设计优化,使零件设计得更紧凑和小型化,有助于轻量化。

3D打印技术通过结构设计层面为实现轻量化带来了可行性。在材料领域,工程塑料替代金属,也是实现轻量化的其中一种途径。本期,3D科学谷将与谷友们探讨的是,基于材料挤出的FFF 3D打印与相对轻质的工程塑料相结合的方式,替代金属材料的可能性,以此为航空航天、汽车等需要开展轻量化探索的领域提供一定的参考。

工程塑料以其优良的抗冲击性、化学稳定性、耐高温等性能,在航空航天、汽车、工业设备等领域中能够一定程度上取代金属,作为工程材料使用。未来工程塑料替代金属的趋势有望持续加深,以满足制造领域对于材料性能、功能、生产工艺、生产成本等各方面的要求。

根据3D科学的市场研究,工程塑料用于替代金属在各种终端行业中的应用。尤其是日益严格的环保法规要求汽车减少排放量和提高燃油经济性,工程塑料大量应用于汽车和运输行业。此外,家电产品、电器及电子产品、包装、医疗、建筑等行业也广泛使用工程塑料。

近日,INTAMSYS-远铸智能从FFF 3D打印工程塑料的性能、工艺优化、设计优化三个角度分析了替代金属材料的可能性。借此,我们可以对基于材料挤出工艺的FFF 工程塑料3D打印技术在金属替代上的潜力有所了解。

随着3D打印行业的发展,可以看到3D打印工程塑料的应用场景日益丰富,越来越多的行业正在通过3D打印技术来解决生产制造过程中遇到的问题。在探讨FFF 3D打印塑料零件怎样实现金属替代之前,先来了解几款常见的FFF 3D打印工程塑料(包含特种工程塑料)材料。

例如,工程塑料聚碳酸酯(PC)具有好的耐磨性、耐温性达到100度左右良好。通用塑料ABS 产量大,具有良好的可加工性和电镀性、上漆的性能,且成本更低,但考虑到ABS 性能比PC 偏弱,在应用时还可以选择PC-ABS 合金材料。ASA 材料相当于是ABS 的加强版材料,但与ABS 相比,具有更强的抗老化性能,适合应用在户外的应用场景中。

在尼龙(PA)系列的工程塑料中,尼龙具有较高的刚度、强度、耐磨性、耐油性,但尺寸稳定性较差,易于吸潮变软。所以在对于电气要求较高的场合中,可以选用PA12-CF 纤维复合增强材料,适合用于高湿的应用场景中。

特种工程塑料-聚芳醚酮系列。PEEK 材料的耐热温度在250度左右,最高耐温达到300度。但是PEEK 材料在FFF 3D打印时的Z轴强度约为注塑的30%。特种工程塑料中的PEKK 材料与Victrex AM 200 FIL (PAEK)材料,在一定程度上解决了Z向的力学损失问题,其中PEKK 材料的Z向强度达注塑样件的60%。

PPSU 耐水解,能够耐受100多度的蒸汽消毒。150-160度的长期耐温。

同样耐温的还有聚醚酰亚胺PEI (ULTEM),其中ULTEM 1010 材料拥有较高的电学性能,如高温的接插件和元器件卡座。ULTEM 9085 经过了FAA 的认证,在航空航天领域应用的更多,满足轻量化、安全性高的需求。

在实际应用中,3D打印材料的性能能否满足金属替代的要求呢?远铸智能以部分细分应用为例,对工程塑料、高性能塑料(特种工程塑料)与金属材料的性能进行了分析。

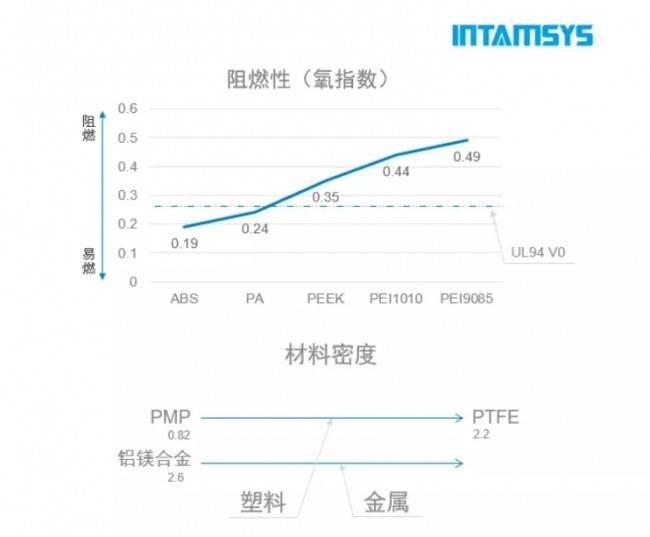

l 阻燃性

在阻燃性(氧指数)图中,0.28 是阻燃性材料的分界线,超过该分界线可以成为阻燃材料。在材料密度图中,左边最轻的PMP 材料密度为0.9,而最轻的金属材料-铝镁合金的密度为2.6。

通常情况下,如果汽车能够减重10%,那么燃油节省量就能达到6-8%,材料的减重对节能减排来说意义重大,但是普通的工程塑料大部分易燃,会增加安全隐患,具备阻燃能力的塑料具备非常好的应用前景,尤其在当今电动汽车领域,而且塑料先天的绝缘性也是一大优势。

© INTAMSYS-远铸智能 (图源自GreenTeam)

3D打印阻燃性工程塑料材料在电动汽车领域的应用潜力,在方程式赛车中率先得到了验证。德国斯图加特大学(University of Stuttgart)的学生电动方程式赛车队GreenTeam在E0711-11 EVO 车型中,大约有100个零件是使用INTAMSYS-远铸智能的FUNMAT HT 3D打印设备制造的。

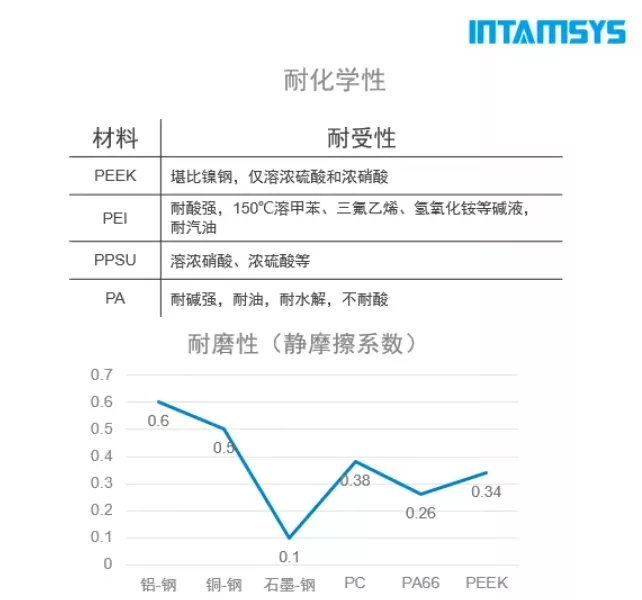

l 耐化学性

金属材料与塑料材料都具有一定的耐受性。

金属零件通常通过使用润滑油来降低摩阻,但同时也会增加腐蚀的风险。塑料在耐磨性方面具有其先天优势。PA、PEEK 材料都具备较好的自润滑的条件和较低的摩擦系数,PEEK 材料具备自润滑的条件和干态下比较低的摩擦系数,以及良好的耐腐蚀性,它的耐化学性能堪比镍钢,仅溶于浓硫酸和浓硝酸等一些强腐蚀性的溶剂。

© INTAMSYS 远铸智能

3D打印PEEK 材料可用于制造减速器的齿轮组、机油泵等零部件的备件,应用在复杂化学环境中。某航天科研院所已采用INTAMSYS 远铸智能的高温FFF 3D打印设备,尝试3D打印PEEK 齿轮。作为宇航推进器传动部件,已用于地面测试实验,目前测试数据反馈良好。

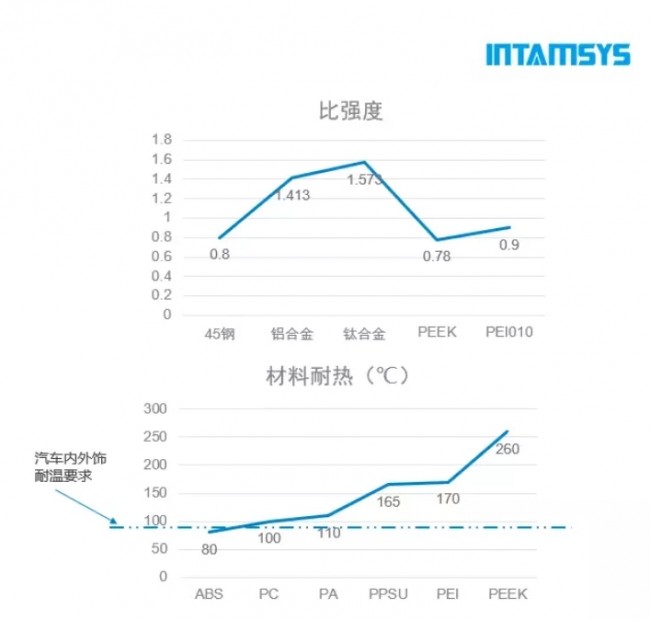

l 比强度和耐热

与金属相比,塑料的强度和耐热性并不占优势。在一些要求不太高的短时间使用场景中,通过3D打印热塑性塑料可以在满足小批量交付的前提下实现降本增效。

与金属相比,塑料的强度和耐热性并不占优势。在一些要求不太高的短时间使用场景中,通过3D打印热塑性塑料可以在满足小批量交付的前提下实现降本增效。

从以上材料耐热曲线可以看到,从ABS 到PEEK,耐温范围从80度到260度。比强度是强度与密度的比值,例如PEEK与45钢的比强度相当,也就是说在负载较大的情况下工程塑料也有机会替代金属。

远铸智能PA-CF 与 PC 3D打印材料可用于制造五金冲压模具,满足少于1000件的小批量交付需求;PEEK-CF与ULTEM™1010 3D打印材料可用于制造130摄氏度环境下,需承受100千克耐压的工装夹具。

© INTAMSYS-远铸智能

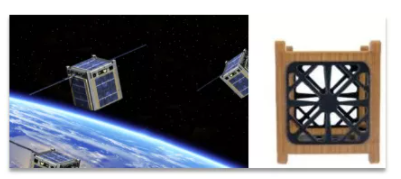

通常,卫星天线外壳的制造方式是钛合金或耐腐蚀金属的机械加工,将天线包裹在外面。3D打印PEEK 材料也可以用于天线外壳制造,并且可以将天线做在外壳内部,实现更好的保护。

还有一个典型的金属替代应用是通过3D打印碳纤维增强复合材料替代铝合金。远铸智能曾为用户制造了注塑模具压浇口的气动摇臂,该部件通常是铝合金制造的,但在小批量交付的应用中可以通过3D打印碳纤维增强实现金属替代。远铸智能团队通过调整内部的填充率、添加加强筋来优化气动摇臂夹紧装置的性能,实现了使用次数达1万余次的设计目标。

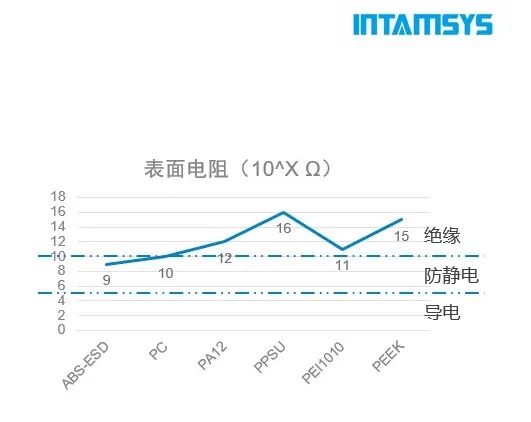

l 表面电阻

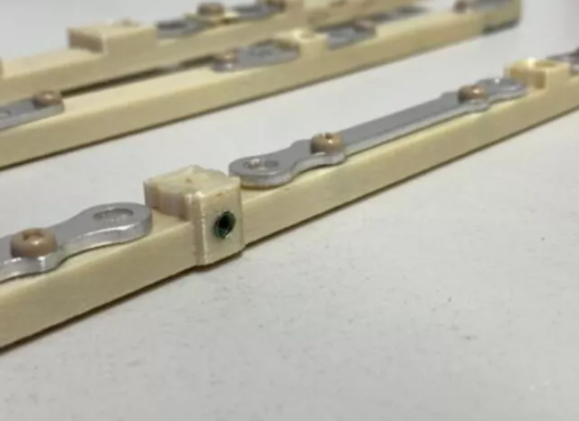

工业生产中,使用金属材料制作工装夹具也有着十分广泛的应用,但是通过开模工艺制作金属工装的时间周期比较长,成本也比较高,其中还有一个比较常见的需求是防静电。

在这种情况下,使用塑料3D打印制作工装也是一个非常不错的选择,像一些常规的工程塑料,都有比较高的表面电阻率,也就是我们熟知的绝缘材料,所以在生产流程中会存在放电的风险。那么塑料是否能够也具备一些防静电的性能呢?答案是肯定的。目前主流的方式,是通过物理改性来让塑料实现达到防静电的效果,比如在原料中加入碳纤维、纳米管,甚至是石墨烯,或者选择一些比较吸湿的材料,正如前面提到的尼龙材料,它在吸湿后导电率会有所提升,但是就会因此牺牲一些精度。

以上可以看到,从阻燃性、耐化学性、比强度与耐热、表面电阻等应用性能需求的角度来考虑,都能够找到适合的3D打印工程塑料材料。

但相比传统塑料成形工艺,增材制造-3D打印独特的成形方式,可以实现创新设计理念。当选择FFF 3D打印技术作为成形方式时,可以从选择理想的材料、工艺端优化、设计端结构优化三个角度相结合,在部分应用中实现金属替代。

l 材料端

从通用塑料、工程塑料到高性能塑料(特种工程塑料)可以满足各种不同场景的应用需求

© INTAMSYS-远铸智能

- 基于丰富的材料库,找到最理想的应用材料

- 基于指定的材料属性,从市场上寻找最好性能表现的材料

l 工艺端

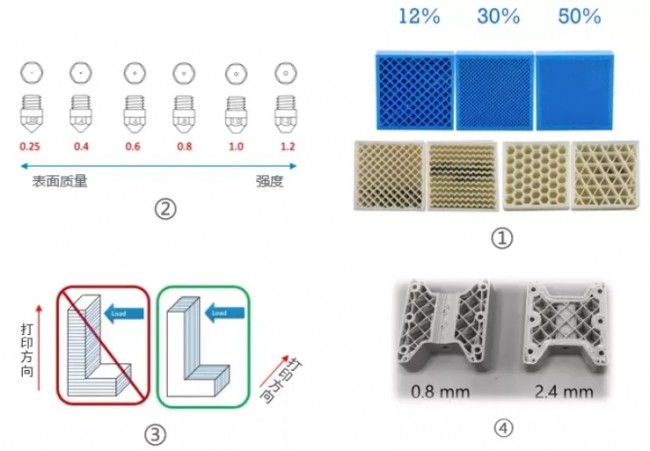

①超过60%的模型密度对模型强度增加有限②小喷嘴表现表面质量有优势,大喷嘴大流量挤出强度有优势 ③调整打印方向后,就可以优化箭头方向的受力表现④增加壁厚可以提高拉伸强度和弯曲强度。

①超过60%的模型密度对模型强度增加有限②小喷嘴表现表面质量有优势,大喷嘴大流量挤出强度有优势 ③调整打印方向后,就可以优化箭头方向的受力表现④增加壁厚可以提高拉伸强度和弯曲强度。

© INTAMSYS-远铸智能

- 提高打印模型的密实度或者填充类型如:12%、30%、50% 不同比例的填充,得到的材料密实度是不一样的,最终整体强度不同。

- 使用不同尺寸的打印喷嘴。小喷嘴在表面质量上更有优势,大喷嘴在实现材料层间强度方面更具优势。

- 调整打印件的方向。

- 增加外壳厚度,提高材料表面硬度,提高材料表面耐老化的性能。

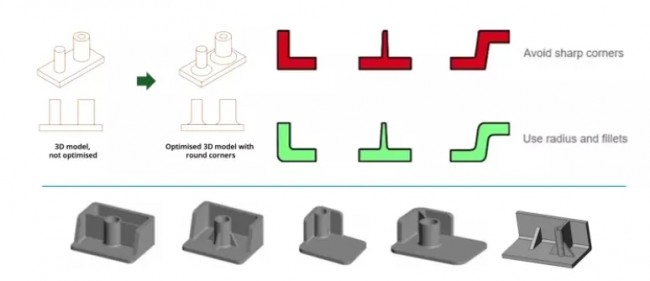

l 设计端进行结构优化,提高材料的性能表现

- 避免应力集中,例如对尖角、锐角的地方做调整,进行应力分散。

- 使用加强筋增强细小结构

- 基于有限元分析进行拓扑优化。包括两个优化方向:在质量不变情况下,通过改变材料的分布,实现最佳的性能表现;性能不变的情况下,减少材料使用,实现轻量化。

知之既深,行之则远,3D科学谷为业界提供全球视角的增材与智能制造深度观察,有关金属、塑料等多样化的3D打印技术在细分领域的轻量化应用,请前往3D科学谷白皮书系列与谷.透视文章。

l 参考资料:

卡涞科技工程研究院. 《基于“碳中和”背景的轻量化工程的经济效益分析》

头豹研究院.《2019中国工程塑料行业市场研究》

XbotPart. 《关于3D打印热塑性材料替代金属件的可能性,你须知道的几件事》

白皮书下载,加入3D科学谷QQ群:106477771

网站投稿请发送至2509957133@qq.com

欢迎转载,转载请注明来源3D科学谷,并链接到3D科学谷网站原文。