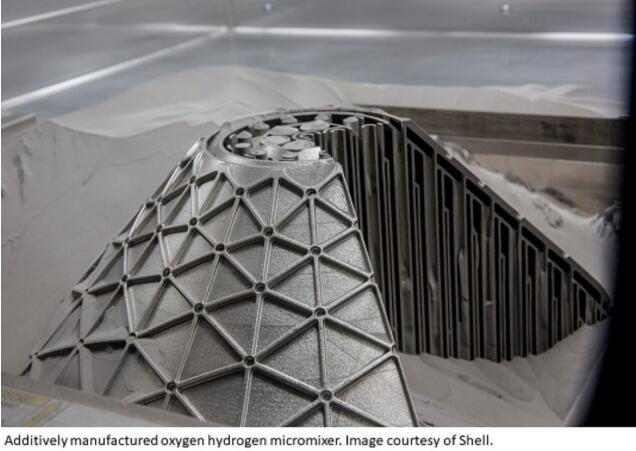

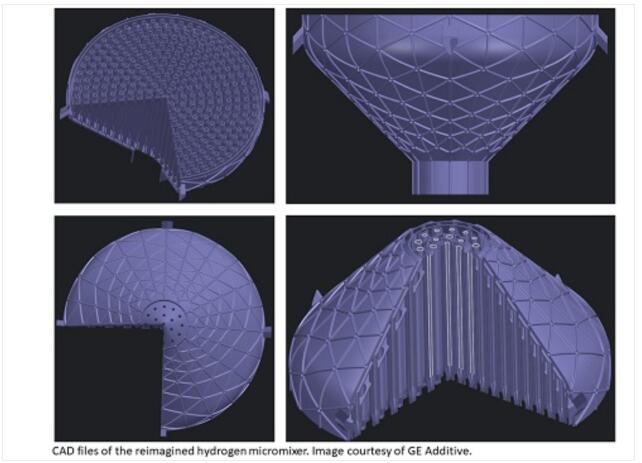

近日,壳牌和GE公布了一项联合设计的工程项目成果:增材制造的氧氢微混合器。这个复杂的、非功能性的演示部件是在GE的Concept Laser M Line 系统上用718镍合金打印的,该系统安装在壳牌的3D打印卓越中心,位于荷兰阿姆斯特丹能源转型园区 (ETCA) 。

壳牌在阿姆斯特丹能源转型园区(ETCA)拥有领先的3D打印设施,拥有自己的3D打印能力,这使得壳牌的研发部门能够自由和快速地创造市场上没有的新零件,并解决新的技术挑战以支持能源转型。

壳牌的增材技术专家希望通过增材制造技术重新构想大型复杂零件,例如制造那些带有复杂内部通道的零件,通常这些复杂的内部通道通过传统方式难以制造。

研究氧氢微混合器与壳牌的能源转型中发挥着积极作用,GE位于慕尼黑的AddWorks团队的任务是研究、设计和迭代3D打印氧氢微混合器。这是一个大而复杂的零件,并包含氢气和压缩氧气的通道,增材技术提供的设计自由度可以让设计师重新思考零件的结构和形状。

初步研究表明,现有的微型混合器,也称为氢氧燃烧器,在传统制造时通常是圆柱形的,以适应罐、管道和喷嘴的复杂布局。为了增加复杂性,GE选择了大锥形设计,并且还从平面结构转变为带有ISO网格的弯曲结构,以增加整体强度。

从自然界的几何形状和对称性中寻找灵感,特别是来自花瓣中的斐波那契数列灵感。超过 330 个单独的喷嘴组成一个圆形图案,这是从花粉粒在花头中形成的方式中获得灵感。此外,弯曲的墙壁和圆锥形也反映了花瓣的形状。

通过在设计阶段添加的粉末去除孔,这使得后期的清粉工作变得更容易。最终结果不仅在视觉上令人惊叹,而且在尺寸和复杂性方面也相当可观,并且具有强大的性能。

根据3D科学谷的市场观察,油气运营商越来越愿意考虑将金属增材制造作为应对此类挑战的潜在答案,以实现更高效、更具成本效益的解决方案,以解决持续的库存和地理障碍。

在石油和天然气环境中的高压、严苛服务条件的压力下,关键过程控制组件不可避免地会发生故障。从历史上看,由于平均制造提前期与运营需求不兼容,油气运营商不得不实施昂贵的库存计划,以避免延长停工期的风险。

当前石油天然气开采制造领域对3D打印的采用还存在着很多的挑战,大多数现有的金属增材制造技术需要广泛的3D打印参数开发知识,这有时可能是一个劳动密集型的过程,并导致在高效快速地适应不断变化的几何形状和特征方面面临挑战。这些系统还需要对部件进行大量的重新设计,以使其可打印,而不是允许按照最初设计的方式打印部件。此外,整个打印过程的数据对于评估最终部件的质量至关重要。

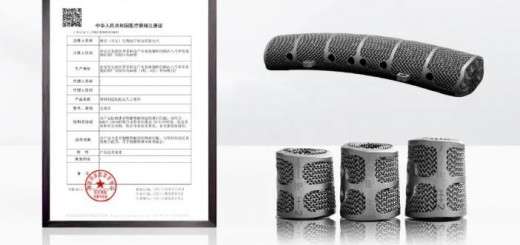

标准化是在石油和天然气等要求苛刻的行业运营的组织经常遇到的最突出的挑战之一。无论是在欧洲还是在美国,相关组织都在不断联合起来,为在石油和天然气领域使用增材制造制定指导方针和商业模式。这些指南有助于确保零件满足最低材料要求,并降低组件鉴定的成本,这是证明零件达到或超过某些制造标准的关键过程。

国际上,2022年,美国石油协会 (API) 为 3D 打印组件制定了两项新标准,石油和天然气零部件供应商可使用新的3D打印标准API 20S 和20T,确保3D打印组件能够承受与作为碳氢化合物混合物持续接触,以及在不同的pH值、温度和压力下运行。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。