阻燃塑料具有良好的物理特性以及化学特性,广泛应用于电子、电气产品中的阻燃部件制造。

Carbon公司推出了一款达到消费电子、汽车及工业市场要求的UL 94 V-0或FAR 25.853(a)标准的阻燃3D打印树脂材料-EPX 86FR。Carbon凭借其数字光合成3D打印技术,将光固化3D打印技术推向了批量生产应用。那么,阻燃树脂材料EPX 86FR与数字光合成3D打印技术相结合,将为具有阻燃要求的工业零部件生产带来哪些应用呢?本期分享的湿式化学分析仪制造商Astoria-Pacific的应用案例,将带给制造业用户一些启示。

Astoria-Pacific 所生产开发的湿式化学分析仪被用于医学临床、葡萄酒、啤酒、工业、食品、制药和环境测试等行业中。

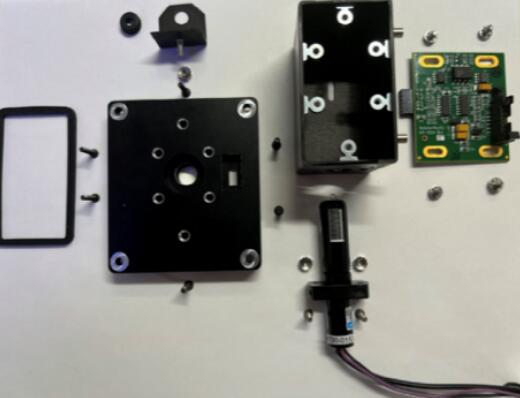

多年来,Astoria-Pacific一直为医学实验室提供一种低通量分析仪。该设备是一种针对新生儿缺陷和先天疾病诊断的血液分析仪,例如一种罕见但可能致命的新生儿疾病,半乳糖血症。这台血液分析仪的关键部件之一是荧光计,它使用紫外光来分析样品的中的物质。因为该设备极强的光敏感性,它的检测精度可达单一光子。

2021 年,Astoria-Pacific 发现他们的壳体供应商已不再营业,并且其他供应商也不愿专为这款壳体的小批量生产而专门采供所需的模具。这导致Astoria-Pacific 的壳体供应链中断。

随着血液分析仪的订单不断涌入,寻找新供应商的任务越发紧迫。除非找到替代的方式生产荧光计壳体,Astoria-Pacific便无法按期交付。

Whitney Menzel,机械工程师兼工程部负责人,在Astoria Pacific 工作了 14 年,领导设计团队开发新工具,改进现有工具以及制造替换零部件以保持客户现有的旧设备的正常运行。面对全新的供应商,有限的时间,以及越来越长的交付周期,Whitney选择了不同的方向。

正如他所说的,当前交付周期的真正问题是“我们必须排队等待供应商加工,如果错过了,交货时间会加倍,这是个不稳定因素,使得交付周期变得无法预测”。对3D打印并不陌生的Whitney,已经在工作中使用3D打印机8年有余,他认为他看到了这个问题的解决方案。但挡在Whitney面前唯一的问题是他需要一种符合医疗行业对电子设备的严格安全要求,即具有UL 94 V-0等级阻燃认证的合规材料。

Carbon的EPX86FR阻燃树脂3D打印材料进入了他的视野。

在Whitney意识到这个严重的制造问题的同时,他了解到Carbon有一款具有V-0等级阻燃认证的新型树脂–EPX 86FR。 很快,Whitney从Carbon获取了该树脂并打印样品,并确认EPX 86FR的特性正是他所需要的。 其中对Whitney来说最为重要的是:

1.UL 94 V-0阻燃级别的认证材料

2.深色的外观不会产生额外的环境光,完美符合光敏设备的需求。

3.极强的耐化学性

4.高精度的加工工艺

在确认EPX 86FR材料性能符合预期之后,Whitney 认为最简单的解决方案就是通过3D打印生产他们之前无法制造的部件,然后像往常一样组装荧光计。 但现在由于直接3D打印生产带来的效率提升,时间不再是一个制约因素,Whitney可以专注于荧光计的优化改进。

正如Whitney所说,“使用Carbon解决方案,速度与高性能树脂相辅相成,对于工程师是一种解放,能够不再花时间思考“是否可以加工的问题”,并且开始思考设计如何实现理想的功能。” 在三天内,Whitney设计并3D打印了一个改进版的荧光计。

Whitney使用Carbon M13D打印机的第一次迭代只是简单地打印原先设计的部件。然后他开始改进设计。在同一天,他就完成了第二版设计,将三个零部件合二为一。到第三天结束时,他完成了第四次也是最后一次设计迭代。他将 11 个由金属、塑料和橡胶部件组合成为一个单一部件。

Whitney 相信“为制造而设计”的理念,这实质上意味着在设计产品时,根据产品的制造方式来优化制造方法。通过充分利用3D打印的特点与优势,Whitney得以制造出更好的荧光计。这由于阻燃3D打印树脂材料EPX 86FR 更深的颜色降低了光污染的可能性,使得荧光计的读数有所改善。Whitney通过一颗固定螺钉,使荧光计可以精确调整以达到最佳信噪比,产品的原先出色的准确性更上一层楼。多年来,Astoria-Pacific一直在生产制造这款新生儿血液分析仪,至今还从未出现过假阳性的案例。

Carbon的解决方案同时节省了时间与成本。

使用3D打印直接生产是一种垂直制造形式,可以缩短交货周期并节省成本。 实际节省的成本取决于具体的零部件,而规避过长的交货时间总是有益无害的。对于荧光计来说,消除了供应商交货周期的限制是最为关键的。曾经每次设计变更后的原型需要等待8-14 周,使用Carbon3D打印解决方案后,第一个原型获得缩短到仅需1 天并在3天内实现4次设计迭代。

荧光计的成本节约不在于单个零件的价格。 将曾经需要11个零件组装替换成3D打印直接一体化生产,整体成本从80美元降至30美元(节省达 63%)。除此之外,新的荧光计设计使得组装时间从40分钟减少到了3分钟。

Whitney举了另一个例子来解释成本节约之显著:另一款Astoria-Pacific 产品中所用的歧管部件。该零件过去的加工成本为每件1000美元,在是用3D打印直接生产之后,成本降至约30美元(节省97%)。

Carbon数字光合成3D打印技术通过降低项目周期使Astoria-Pacific 解决了小批量制造带来的各种问题。 借助增材制造对敏捷生产带来的颠覆性革新,Whitney发现他可以集中所有的创造力在零件的设计与功能上,而不是将宝贵的精力浪费在担心传统制造业的不可预测性。

Whiney 对采用增材制造的建议:

1.充分考虑产品的材料要求。注意产品的合规性。

2.找到符合最关键需求的3D打印技术,考虑该技术是否适合生产,打印速度,是否能规模化量产。

3.考虑3D打印机的易操作度和生产工人的经验程度。

4.考虑树脂的管理,更换树脂是否方便。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。