澳大利亚昆士兰大学张明星教授团队在Journal of Materials Science & Technology 期刊发表了综述文章“Recent progress in additive manufacturing of bulk MAX phase components: A review” 。

该文章系统概述了MAX相部件增材制造(AM)的研究现状。以典型增材制造技术为例,重点讨论了制造工艺、微观结构和机械性能之间的内在关系;提出了当前MAX相部件增材制造中的各类问题;概括了用于进一步提高增材制造制造MAX相部件性能的相关技术;最后指出了MAX相部件增材制造所面临的挑战和前景。本期谷.专栏将分享该综述文章的主要内容。

DOI:https://doi.org/10.1016/j.jmst.2022.05.026

DOI:https://doi.org/10.1016/j.jmst.2022.05.026

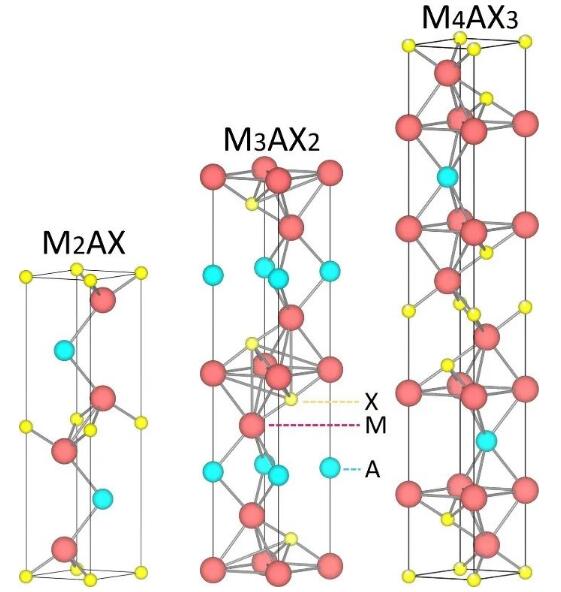

MAX相本质上是具有六方对称晶体结构的层状碳化物或氮化物,形式为Mn+1AXn,其中M为早期过渡金属,A为A族元素,X为碳或氮,n = 1~6。这一系列材料由于其结合了金属和陶瓷的优点而在航空航天、国防和核工业中得到了越来越多的关注。这归因于它们独特的晶体结构,由金属层交错的共价层堆叠而成。它们既可以像金属那样导电和导热,可加工,具有合理的损伤容忍度;也可以像陶瓷那样具有高刚度、良好的耐腐蚀性和高温下的高抗氧化性。

块体MAX相部件通常通过粉末烧结工艺生产。这包括直接烧结商业MAX相粉末或高温烧结M/A/X、M/AX/X和M/A/MX粉末混合物。烧结技术包括热压(HP)、热等静压(HIP)、火花等离子烧结(SPS,又称脉冲放电烧结(PDS))、机械合金化(MA)和自蔓延高温合成(SHS)。

除了传统的烧结技术外,最近研究采用了增材制造(AM)技术,如粘结剂喷射,直墨书写(材料挤压AM技术)和薄板层压,以合成MAX相。与粉末固体烧结技术不同,增材制造允许直接制造难以加工的具有高几何复杂性的MAX相。例如,涡轮发动机中具有复杂特征的部件(如叶片、转子和喷嘴),甚至具有多孔结构的部件等。另一方面,增材制造作为一种先进的高附加值、小批量制造技术,更适合于制造产品定制化程度较高的高附加值零部件。在制造先进的、高附加值的MAX相中采用增材制造不仅将扩大增材制造的材料面板,而且还将切实促进增材制造的工业应用。然而,MAX阶段零件的增材制造目前仍处于实验阶段,在进入工业应用之前还有许多挑战需要解决。这些缺陷包括高夹杂物含量、低尺寸精度和制造路线的复杂性等。因此,对MAX相部件增材制造研究进展进行全面的总结分析具有重要的理论和实践意义。

论文首先对烧结MAX相部件进行了简要概述,重点介绍了典型的微观结构和性能。粉末固体烧结是一种有效制造高密度,高纯度MAX相的方法。然而这种方法的挑战在于制造灵活性低,设计自由度少,生产规模小。这是粉末固态合成固有的缺点。

之后,本文更全面地综述了增材制造法合成MAX相部件的最新进展和特征。它旨在为读者提供MAX相材料增材制造的最前沿知识。目前,典型的生产MAX相的增材制造工艺包括Binder Jetting, Direct-ink-writing以及Sheet Lamination。本文以常见的MAX相Ti3SiC2以及Ti3AlC2为例,从生产工艺,相成分,微观结构以及力学性能方面讨论了这些增材制造方法较传统固体烧结在生产MAX相部件的特点与区别。本文还讨论了与这些工艺在生产MAX相方面的关键挑战,包括增材制造可加工性差、MAX相纯度低以及最终部件的几何精度不足等。

基于上述内容,论文作者提出了一些可能值得未来研究关注的主题。

(1)鉴于目前制造MAX相部件的粉末烧结方法的局限性,增材制造被认为是一种非常有前途的技术,可以在极端环境操作条件下制造这种类型的工程部件,例如在超音速和高超声速飞行速度下。因此,需要对MAX相增材制造进行研究,以释放其潜力。

(2)粉末融合增材制造的优势使得在制造具有几何复杂性的部件时,可以使用市上可用的金属粉末和陶瓷粉末原位合成MAX相。在此方法中合成的MAX相由于形成了不同的微结构而提高了性能。但是,在增材制造过程中原位合成优良MAX相的技术还需要进一步的研究。

(3)到目前为止,已经报道了150多种不同的MAX相,它们具有不同的物理、化学和机械性能。有必要为特定应用开发不同的增材制造制造路线,以定制MAX阶段。

(4)鉴于MAX相在高温下的应用潜力,建议综合评价增材制造法制备MAX相的高温性能,如高温抗氧化性和蠕变行为。

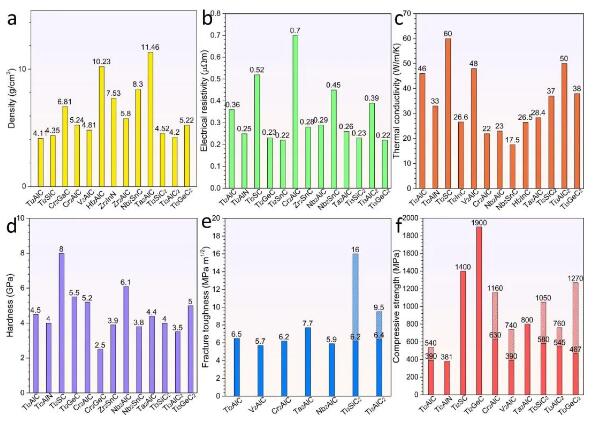

图2. 部分211和312 MAX烧结相的性能:(a)密度,(b)电导率,(c)导热率,(d)硬度,(e)断裂韧性,(f)抗压强度,(d)和(e)中的网格表示数值变化。

图2. 部分211和312 MAX烧结相的性能:(a)密度,(b)电导率,(c)导热率,(d)硬度,(e)断裂韧性,(f)抗压强度,(d)和(e)中的网格表示数值变化。

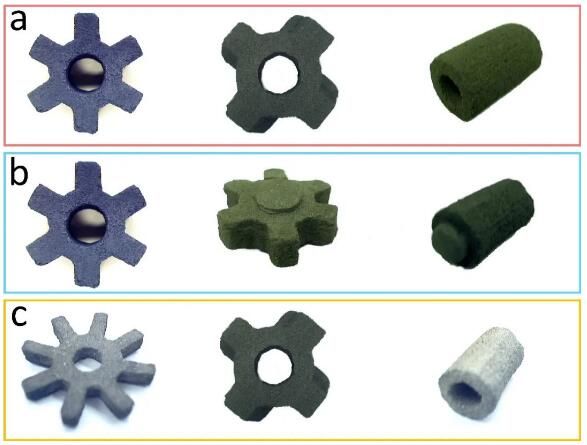

图3. (a)打印状态下的零件形态,(b)打印后进行CIP, (c)印刷后进行CIP和烧结

图3. (a)打印状态下的零件形态,(b)打印后进行CIP, (c)印刷后进行CIP和烧结

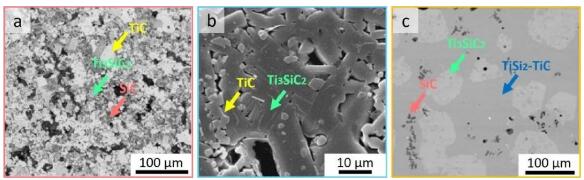

图4. 采用粘结剂喷射-固结方法制备的Ti3SiC2化合物的微观结构表征:(a)粘结剂喷射/CIP/烧结制备样品的光学显微照片,(b)高倍扫描电镜图像,(c)通过粘结剂喷射TiC粉末然后液体硅渗透制备的样品的SEM显微照片

图4. 采用粘结剂喷射-固结方法制备的Ti3SiC2化合物的微观结构表征:(a)粘结剂喷射/CIP/烧结制备样品的光学显微照片,(b)高倍扫描电镜图像,(c)通过粘结剂喷射TiC粉末然后液体硅渗透制备的样品的SEM显微照片

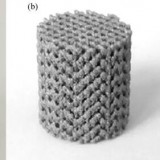

图5. 打印后的晶格支架图像 (a) Cr2AlC和(b) Ti2AlC; (c, d) Cr2AlC晶格和(e, f) Ti2AlC晶格中支柱的扫描电镜俯视图和截面的图像; (g) Cr2AlC支柱和(h) Ti2AlC支柱的截面扫描电镜显微图。

图5. 打印后的晶格支架图像 (a) Cr2AlC和(b) Ti2AlC; (c, d) Cr2AlC晶格和(e, f) Ti2AlC晶格中支柱的扫描电镜俯视图和截面的图像; (g) Cr2AlC支柱和(h) Ti2AlC支柱的截面扫描电镜显微图。

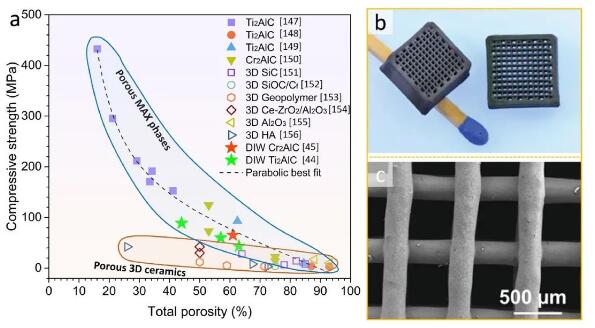

图6. (a) 3D打印Cr2AlC和Ti2AlC晶格与烧结多孔MAX相和其他3D打印多孔陶瓷。(b) 1100 °C 200次热循环前 (左)后(右)Cr2AlC晶格图像。(c)热循环后Cr2AlC支柱的SEM图像(俯视图),显示出优异的抗高温热冲击性和抗氧化性。

图6. (a) 3D打印Cr2AlC和Ti2AlC晶格与烧结多孔MAX相和其他3D打印多孔陶瓷。(b) 1100 °C 200次热循环前 (左)后(右)Cr2AlC晶格图像。(c)热循环后Cr2AlC支柱的SEM图像(俯视图),显示出优异的抗高温热冲击性和抗氧化性。

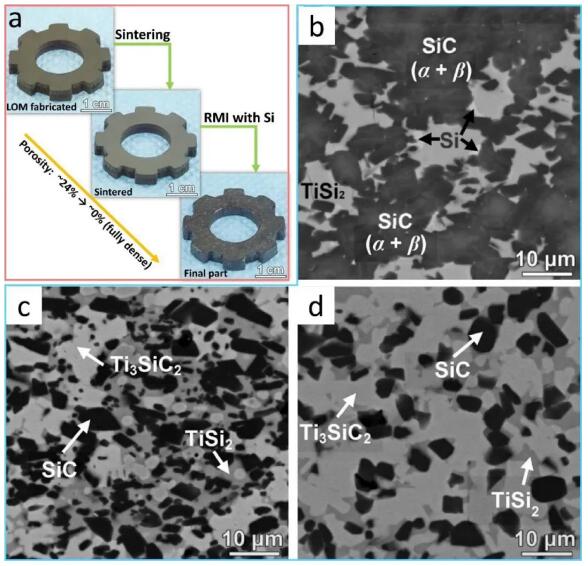

图7. (a)通过由增材制造、烧结和RMI组成的制造路线生产的三维齿轮零件的图像。(b – d)以不同TiC / SiC比例 (b) 30:70 (vol.%),(c) 50:50 (vol.%)和(d) 70:30 (vol.%)制备的MAX相的SEM显微图。

图7. (a)通过由增材制造、烧结和RMI组成的制造路线生产的三维齿轮零件的图像。(b – d)以不同TiC / SiC比例 (b) 30:70 (vol.%),(c) 50:50 (vol.%)和(d) 70:30 (vol.%)制备的MAX相的SEM显微图。

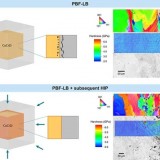

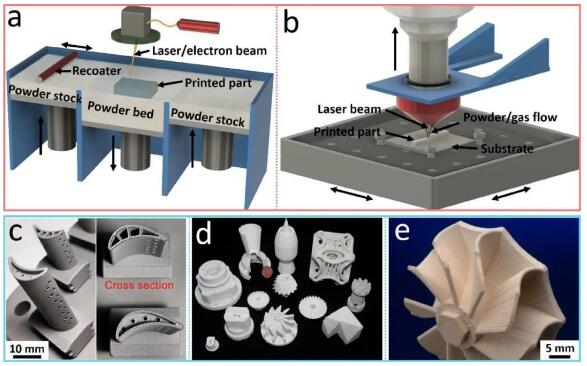

图8. (a) PBF和(b) DED系统的概念图;采用粉末熔合增材制造技术制备的典型部件: (c)具有涡轮叶片形状的Ti-22Al-25Nb金属间化合物,(d)具有三维复杂形状的Al2O3, (e)具有涡轮增压器中涡轮形状的ZrO2-Al2O3陶瓷。

图8. (a) PBF和(b) DED系统的概念图;采用粉末熔合增材制造技术制备的典型部件: (c)具有涡轮叶片形状的Ti-22Al-25Nb金属间化合物,(d)具有三维复杂形状的Al2O3, (e)具有涡轮增压器中涡轮形状的ZrO2-Al2O3陶瓷。

(1)粉末固体烧结是一种有效的方法,以制造高密度,纯MAX相所需的性能所需的工程应用。然而,这种方法的挑战在于制造灵活性低,设计自由度少,生产规模小,这是固态合成所固有的。

(2)前沿的增材制造工艺,如粉末床融合和定向能量沉积,有望能够生产具有复杂几何特征的高密度MAX相部件。

(3)增材制造 – MAX相的显微组织与烧结相的显微组织明显不同,主要特征是增材制造 – MAX相中辅助夹杂物的比例明显较高。

(4)这些夹杂物对增材制造制备的MAX相的力学性能影响不大。然而,由于MAX相纯度较低,其他性能,如热传导率和电导率以及高温抗氧化性可能会显著受损。

(5)增材制造制造的MAX相纯度较低可能是由于MAX相合成反应的不足和/或在后续烧结过程中辅助反应的参与。

(6)后期热处理和烧结对粘结剂的去除和固结是必不可少的。然而,这些过程导致最终样品显著收缩和几何变形。

(7)为了提高样品质量和最终的MAX相纯度,工艺优化是目前基于增材制造的方法的关键。这可能包括反应物之间的化学计量比、温度以及热处理、烧结和RMI中的相关保持时间。此外,为了补偿后处理引起的畸变,在CAD模型设计中应考虑几何补偿因子。

(8)与现有的基于增材制造的方法相比,包括PBF和DED在内的先进粉末熔合增材制造技术可能更有效地直接合成具有高几何复杂性的高性能MAX相。

作者团队

第一作者:谭启玚

通讯作者:张明星

通讯单位:昆士兰大学机械与采矿工程学院

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。