SpaceX Cargo Dragon 航天飞机于 2023 年 3 月 15 日从佛罗里达州的肯尼迪航天中心出发前往国际空间站 (ISS)。除此之外,航天飞机还搭载了一个实验装置,这个实验装置得到了亚琛弗劳恩霍夫生产技术研究所 Fraunhofer IPT 团队的支持,他们为实验设计和制造了超轻且极其稳定的支撑结构。

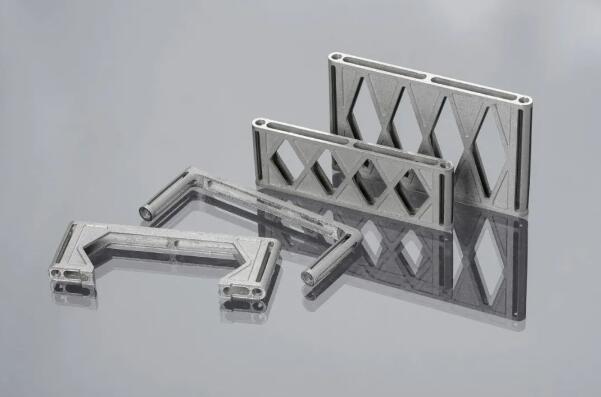

激光粉末床熔融(LPBF) 增材制造的复杂结构不锈钢结构部件

激光粉末床熔融(LPBF) 增材制造的复杂结构不锈钢结构部件

© 亚琛Fraunhofer IPT

航天飞机搭载的实验装置将测试如何通过在零重力下使用所谓的铁磁流体来优化机械部件(铁磁流体是含有微小磁性颗粒的液体);还将研究铁磁流体如何可能延长组件的使用寿命。

在三个实验中,将测试由铁磁流体支持的位置控制系统:磁性流体由外部磁场引导,从而产生扭矩。另外两个实验涉及一个电开关和一个热开关,通过铁磁流体打开和关闭电路。

滚珠轴承、活塞或泵等机械部件的使用寿命有限:这些零件会随着时间的推移而磨损,必须更换。太空工程师面临着此类磨损部件的主要问题,因为它们不能简单地在太空中更换。

国际空间站宇航员把实验装置安装在空间站的实验柜中,并在那里放置大约四个星期。柜子里的空间非常有限:只有 10 x 10 x 20 立方厘米的空间可以容纳实验箱。实验装置安装在用螺纹杆拧入盒子底部的铝板上。为了稳定结构和保护实验,还需要特殊的支撑结构。

Fraunhofer IPT根据实验要求设计和制造四个结构部件,以稳定和保护实验装置。要求非常严格:结构部件必须非常稳定,以承受飞行过程中的强烈振动——尤其是在发射和重返地球大气层期间——防止它们移动。同时,该结构必须尽可能开放,让空气流通并冷却实验装置。此外,组件的总重量不得超过 400 克。

在 LPBF激光粉末床熔融3D打印过程中,粉末材料以非常薄的层均匀地涂在构建板上,并通过激光束选择性地熔化。 针对这种3D打印方式可以实现复杂形状的特点,Fraunhofer IPT 的增材制造专家 Stefan Gräfe 设计了多个版本的结构组件。使用建模软件分析了可用空间并设计了满足所有标准的组件,使用激光粉末床熔融(LPBF) 3D打印技术作为制造工艺,并使用不锈钢作为材料。

此外,研究人员追求另一个目标:尽可能减少后处理工作量,也就是尽量减少支撑结构。最终结果表明Fraunhofer团队的策略奏效了:支撑结构的总重量仅为 141 克,这些组件还通过了在科隆德国航空航天中心 (DLR) 进行的稳定性压力测试。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。