钛的密度只有低碳钢的45%,但其具有比强度高、抗腐蚀性能优异等特点,被广泛应用于各个工业领域。然而,纯钛的强度仍然较低,无法满足实际应用需求。为此,采取合金化法来提高纯钛强度。早在20世纪40年代,金属学家便将钛与价格更为低廉的铁、钒、铝混合,经过长期的研究和应用,得到了具有良好的抗腐蚀性、较高的比强度和良好的耐疲劳性能的Ti‒1Al‒8V‒5Fe(Ti185)合金,使其在航空航天、医疗器械和汽车等行业有着广泛应用。

Ti185合金作为高比强度的结构材料,广大科研工作者已经对其进行了大量的研究。随着电子束或激光3D打印增材制造技术的出现,这种高强度合金再次引起了人们的广泛关注。增材制造技术的工艺特性对粉末的粒度、流动性、纯度、氧含量等性质有更高的要求,尤其是用于粉床电子束3D打印技术,需要流动性好的高球形度粉末。目前,对Ti185高球形度粉末的研究与开发刚刚起步。随着Ti185合金3D打印件在航空航天、医疗器械和汽车等行业需求量的提升,对高球形度Ti185粉末的需求迫切。

西北有色金属研究院金属多孔材料国家重点实验室的研究团队,开展了Ti185合金粉末的制备及性能的研究,相关论文发表在《粉末冶金技术》期刊。本期谷.专栏将分享相关研究的研究内实验材料和方法、部分结果与讨论,以及结论。

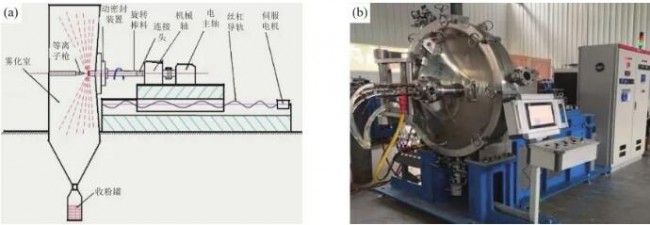

目前国内制备球形钛或钛合金粉末的方法主要有以下几种:(1)惰性气体雾化法,该方法是将钛和钛合金原材料在坩埚中熔化,然后利用高速气流将熔融的金属钛和钛合金液从坩埚底部的喷嘴喷射至惰性气体的环境下冷凝,得到球形粉末。由于雾化过程中液滴大小不均匀,球形粉末粒度宽泛,相对细粒度粉末较多,但球形度较差,高速气流容易存在于液滴中,形成空心球,液滴大小的差距较大,冷却不一致而导致冷却快的小粉末粘附在未冷却的大液滴上,形成粉末粘连,使得粉末使用性能受到一定的影响。(2)超声雾化法,该方法在超声聚能器的作用下,在熔融金属液体表面产生高频表面张力波,当振幅达到峰值时,液体会克服表面张力脱出,形成小液滴,冷却后得到球形粉末。该方法制备的球形金属粉末粒度均匀,球形度好,但是对设备的要求较高,工艺目前还不太成熟。(3)熔丝等离子体雾化法,该方法以钛及钛合金丝为原料,以等离子体为热源,采用氩气作为载体,将原料送入等离子体发生器中汽化熔炼,所形成的液体在反应室中生成金属小液滴,冷却后形成细小球形金属粉末。该方法球形度高、氧含量低、粒度分布窄,但原料要求制备成丝,设备小、产能小、成本高,限制了其发展。(4)等离子旋转电极法,该方法是利用直流电弧产生的高温等离子体作为热源,将原料金属制成的自耗电极熔化,通过自耗电极的自转将熔化的金属液抛离形成小液滴,冷却得到球形金属粉末。该方法制备的球形金属粉末成分易于控制,球形度好,无空心球和粉末粘连,可以规模化批量生产,但粉末粒度较粗,对设备要求较高,且存在一定的电极污染。对比可知,等离子旋转电极法球形度高,粉体更致密而表面相对光滑,成分易于控制,且可批量化生产。我国自主研发的等离子旋转电极雾化制粉设备和制粉工艺已相对成熟,已进行批量生产,设备大量对外销售并经过市场厂家使用认可,如图1所示。因此Ti185高球形度粉末制备可采用等离子旋转电极雾化技术(plasma rotating electrode atomization,PREP)制取。

选用真空自耗电弧熔炼的无“β斑”Ti185合金锭为原料,经热压力加工成直径为100 mm的棒材作为电极棒,采用等离子旋转电极雾化技术制备球形Ti185合金粉末,利用振动筛分法、扫描电子显微镜(scanning electron microscope,SEM)、X射线衍射(X-ray diffraction,XRD)分析等手段对所制备的粉末进行性能表征,以期为3D打印技术用粉末提供指导。

采用等离子旋转电极雾化技术制取Ti‒1Al‒8V‒5Fe球形粉末,对进行粉末性能的表征。以真空自耗电弧熔炼的无“β斑”Ti185合金锭为原料,将其旋锻成近圆形棒材,经机加、磨床精磨到旋转电极雾化制粉设定的精准圆棒,其中圆棒两端加工有首尾匹配的螺纹,用于等离子旋转电极雾化制粉电极棒的连续连接。试验选用小型试验用等离子旋转电极雾化制粉设备,如图2所示。将电极棒装配在等离子旋转电极雾化制粉设备联接头与动密封装置之间,试车,一切正常后封炉抽真空,当到真空度要求时,关掉真空阀,打开充气阀,向雾化室内充氩气与氦气的混合气体作为保护气体。开始雾化时,调节雾化等离子枪功率,熔化高速旋转的电极棒端面,调节与端面熔化相匹配的电极棒进给速度,等离子弧将高速旋转的电极棒端面熔化并飞出细小的液滴,冷却成细小的球形粉末落入雾化室。待粉末冷却取出真空封装。

图2 等离子旋转电极雾化制粉原理示意图(a)及等离子旋转电极雾化制粉设备实物图(b)

图2 等离子旋转电极雾化制粉原理示意图(a)及等离子旋转电极雾化制粉设备实物图(b)

采用振动筛分法对雾化粉末进行粒度分级,通过JSM-6700扫描电子显微镜观察不同粒径粉末的表面及截面显微形貌,利用Bruker D8 Advance Phaser X射线衍射仪进行物相分析,分别使用Leco-600型氧氮联测仪与PC600碳硫仪测试粉末的氧含量和碳含量(质量分数)。

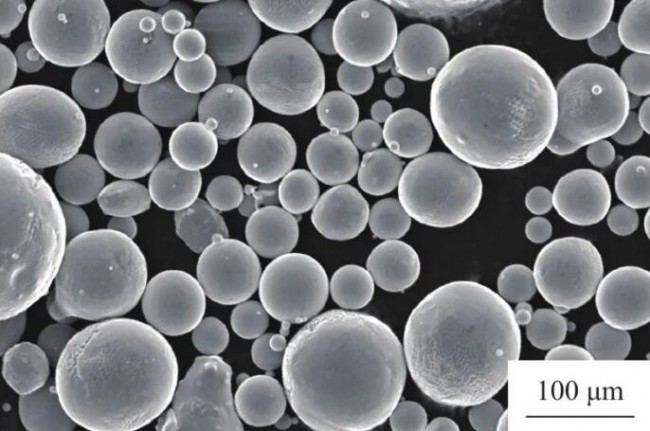

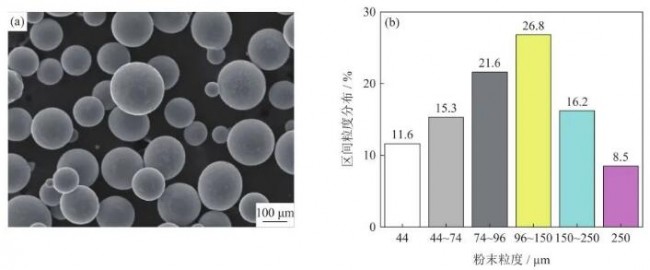

等离子旋转电极雾化法制备的‒60目(≤250 μm)Ti185合金粉末的微观形貌及其粒度分布如图3所示。由图3(a)可以看出,粉末颗粒以球形为主,粉末越细,球形度越高,未发现半球形或不规则形粉末。图4为水冷铜坩埚真空感应熔炼气雾化制粉技术(water-cooled copper crucible vacuum induction melting-gas atomizing,VIGA-CC)制备的TiAlNb粉末显微形貌,与VIGA-CC法制备的钛合金粉末比较,等离子旋转电极雾化法制备的钛合金粉末粒度大小比较均匀,无椭圆形粉末和卫星粉。选用氩气和氦气混合气体作为雾化保护气体,对粉末性能的改善起到了很大作用,大量的氩气使等离子枪产生等离子弧,添加的氦气起冷却作用。纯氦的热导率为0.1440 W∙m‒1∙K‒1,纯氩的热导率为0.0173 W∙m‒1∙K‒1,氦的导热率比氩高近一个数量级。随雾化保护气体中氦气比例(体积比)的增大,熔滴温度下降增快,冷却速率也随之增大,粉末球形度和细粉收得率均会增高,也减少了粉末之间的粘连,不规则粉末和卫星粉随之减少或消除,因而混合保护气体对于甩出的液滴凝固行为有很大的影响。但氦气含量不能很高,否则不易起弧或起弧后容易断弧,同时,氩气含量减少会造成等离子弧的不稳定。因此,混合保护气体的组成、压力和纯度直接影响粉末颗粒的组织、质量(气体、空心粉和不规则球粉末的含量等)以及等离子弧的稳定性等。

图3 等离子旋转电极雾化法制备Ti185合金粉末显微形貌(a)与粒度分布(b)

图3 等离子旋转电极雾化法制备Ti185合金粉末显微形貌(a)与粒度分布(b)

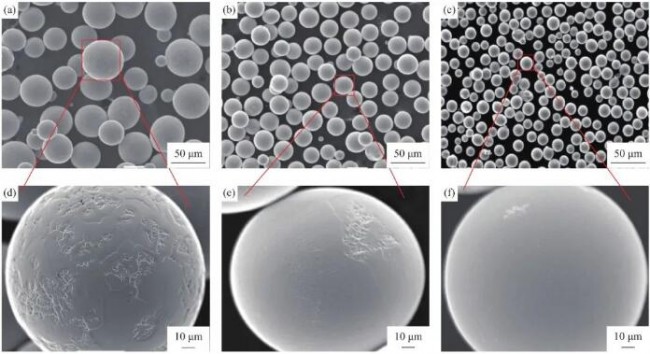

等离子旋转电极雾化制粉是利用等离子体热源将一定规格尺寸的高速旋转电极棒端部熔化,在高速旋转产生的离心力作用下,其熔融液膜快速流至棒料边缘,并破碎分散成微细熔滴,随后熔滴在飞行过程中由于表面张力作用,在惰性气体(氩气和氦气)中球化冷凝成球形粉末。因其破碎分散成微细熔滴的大小不一致,冷却凝固结晶过程及组织形态不统一,不同粒径粉末表面组织也不相同,如图5所示。与图4中VIGA-CC法制备的钛合金粉末显微形貌相比,等离子旋转电极雾化制备的不同粒度Ti185合金粉末均呈规整的球形,且球形度高,基本无不规则型、椭圆形和卫星粉等。不同粒度大小的粉末表面均比较光滑,但组织有所不同,其中粒径较大的粉末颗粒(150~250 μm)表面呈现胞状枝晶组织(图5(d)),粉末表面存在很浅的凸凹不平,有少量微小缩孔;随着粉末粒度减小,粉末颗粒表面的胞状枝晶组织逐渐减少(图5(e));≤44 μm粒径的粉末表面胞状枝晶组织基本消失,呈光滑表面(图5(f))。这是因为等离子旋转电极雾化冷却速度较大,同时在雾化室中加了部分氦气,氦气导热率高,冷却速度相对大。另外,不同粉末的冷却速率存在差异,大尺寸熔滴因体积大,冷却速度较慢,同时凝固收缩现象较严重,使得大尺寸熔滴凝固后在表面遗留下少量凹凸不平的凝固收缩痕迹,因而表面呈现胞状枝晶组织;随着粉末粒径的减小,熔滴冷却速率变快,当冷却速率极高时,就会抑制结晶过程,形成少结晶或无结晶组织的光滑表面。

图5 不同粒度Ti185粉末表面形貌:(a)150~250 μm;(b)74~96 μm;(c)44 μm;(d)、(e)、(f)分别为(a)、(b)、(c)局部放大

图5 不同粒度Ti185粉末表面形貌:(a)150~250 μm;(b)74~96 μm;(c)44 μm;(d)、(e)、(f)分别为(a)、(b)、(c)局部放大

(1)采用等离子旋转电极雾化技术制备的Ti185合金粉末均呈规整球形,基本无不规则粉和卫星粉;粉末粒度分布较宽,主要在44~150 μm之间,粒度≤44 μm粉末收得率为11.6%;粒度≤150 μm粉末流动性为24.79 [s∙(50 g)‒1],松装密度为2.79 g∙cm‒3,振实密度为2.99 g∙cm‒3,可满足粉末床电子束3D打印技术的要求。

(2)粒度150~250 μm粉末颗粒的表面呈发达的胞状枝晶组织,内部为快速凝固形成的胞状结构;随着粉末粒度的减小,粉末颗粒表面的胞状枝晶组织逐渐减少,至粒度≤44 μm粉末基本呈光滑表面,内部组织明显细化;相分析发现粒度≥150 µm粉末相组成主要为β-Ti,其中含有少量的α-Fe,粒度≤124 µm粉末相组成均为β-Ti。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文。