SmarTECH从4个角度来探索3D打印技术如何推动航空航天制造技术的发展。包括缩短交货期、减轻零件重量、降低生产和运营成本、有利于环境保护。

航空工业在上个世纪80年代就开始使用增材制造技术,之前增材制造在航空制造业只扮演了做快速原型的小角色。最近的发展趋势是,这一技术将在整个航空航天产业链占据战略性的地位。 包括波音、空客、Lockheed Martin, 霍尼韦尔以及普惠都做出了表率行动。包括:

-空客的90个独立项目研究增材制造在下一代商用飞机上的应用

-GE到2020年将通过增材制造生产约10万个零部件

-EOS预见将来每个生产中心都会配置10到20台选择性金属烧结设备生产大量的成品零件。这已经不是想象了,GE已经在Alabama投资了5千万美元通过增材制造来生产喷油嘴。

-波音已经在通过增材制造技术来生产管道、叶片以及UAV零件。

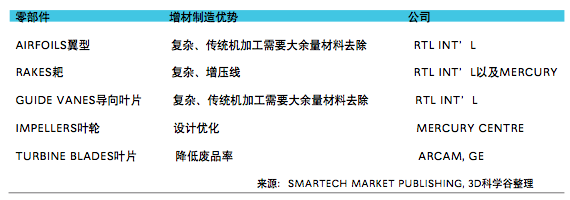

增材制造在新的零件和备品备件制造方面对于缩短交货期有着显著的优点。航空专家认为比传统方式缩短80%的制造时间,同时还可以显著提高零部件的性能。

-将来增材制造方式可以显著改变目前航空零部件的库存状态。把设计图纸输入到打印机就可以快速制造出零部件将大大降低航空零部件的库存。(详见补充阅读: 透过“波音申请3D打印技术专利保护”看3D打印应用层面及规模,下载白皮书请登陆科学谷官方网站www.51shape.com)

-商用飞机的使用寿命在30年,而维护和保养飞机的原制造设备是非常昂贵的。根据空客,通过增材制造技术,测试和替换零部件可以在2周内完成,这些零件可以被快速运到需要维修的飞机所在地,省时省力的帮助飞机重新起飞。

-另外,不再需要保有大量的零部件以防飞机有维修需求,这些大量的零部件的生产也是十分昂贵和浪费资源的。当然,对于旧的机型,尤其是数据丢失的型号,保有原来的零部件还是需要的。

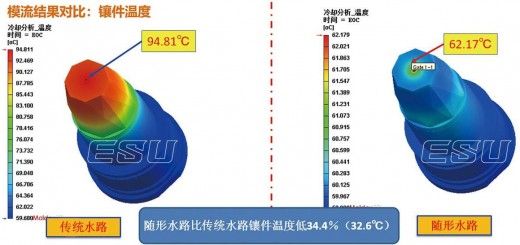

由于增材制造所具有的极大灵活性,未来的飞机设计可以实现极大的优化,更加仿生力学的结构(参考3D科学谷航空航天白皮书中SLM Solutions仿生竹子结构的案例,冷却系统以及集成的电子部件。

-最典型的应用要属GE用增材制造的方法来生产喷油嘴,喷油嘴的设计可以避免“开锅”,或者是油嘴部位积碳。 GE声明该结构的喷油嘴几何形状只能通过增材制造的方法来生产。

-在波音的F/4-18 E/F 前机身设计上波音已经把其设计优化到可以减少41%的零部件。不仅为飞机减重还为极大的降低了生产成本。

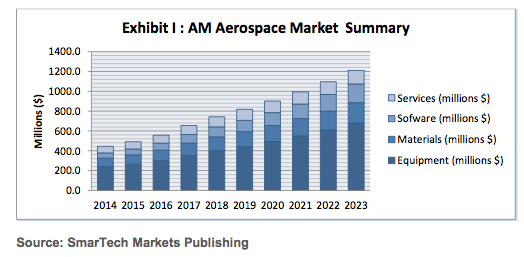

增材制造在未来十年航空航天的需求与挑战

-当前的飞机制造商并不了解增材制造设备,也很难提出对设备如何升级的要求,下一步飞机制造商需要更多的参与到增材制造设备的开发中来。

-增材制造设备厂商必须提高做工程的能力和提升材料专业度。当前增材制造设备厂商缺乏开发高端航空航天零部件的能力,缺乏开发质量跟踪和控制设备的能力。增材制造设备厂商不能局限于做设备制造,而应该发展围绕着增材制造、增材制造材料一系列的系统服务商的能力。

-增材制造设备厂商需要开源设备材料,虽然接受其他的材料会带来竞争,但灵活性提高了才能使得航空航天制造商开发更多的应用。开源设备材料也会使得设备本身更容易受市场欢迎。

-软件之间需要更好的衔接。目前脱节的地方很多,使得做出一个完整的零件过程变得磕磕绊绊,这不利于行业的绩效。

-需要集成控制系统到增材制造设备里。目前市场上很少有系统的工具来监测和跟踪增材制造的过程,这导致需要大量的测试件,而且需要昂贵的后处理。目前Sigma Labs正在试图开发这样的系统。

来源:smarTech Market publishing, 3D科学谷整理