铝合金是一种重要的轻质金属结构材料,广泛应用于航空航天和交通运输等领域。行业的快速发展对铝合金零件的服役性能和制备过程都提出了更高的要求,传统减材制造已难以满足对铝合金零件高效敏捷、绿色环保的制备要求。增材制造作为一种新兴的快速成形技术,为铝合金零件的制备提供了一个崭新的思路。然而,由于增材制造的工艺特点和铝合金的本征性质,通过增材制造技术制备的中高强铝合金零件中易形成诸多缺陷,严重损害其力学性能,限制其实际生产应用。

北京理工大学程兴旺教授团队综述了增材制造中高强铝合金零件中的缺陷类型及其成因,并从优化工艺参数、合金成分和添加形核剂三个方面,重点讨论了目前消除增材制造中高强铝合金零件中缺陷,改善其力学性能的进展及发展趋势,并指出未来改善增材制造中高强铝合金微观组织和力学性能的努力方向应为综合调控工艺参数和合金成分,进一步探索增材制造铝合金的最佳热处理工艺,从而获得高强塑性增材制造铝合金。

目前,增材制造中高强铝合金仍然存在一些不可忽略的问题和挑战。一方面,在激光/电子束增材制造过程中会引入很大的温度梯度和凝固速率,这将导致极高的冷却速率,因此容易形成柱状晶晶粒形貌;另一方面,由于中高强铝合金的某些本征性质,通过增材制造技术制备时容易形成各类缺陷而损害其性能。目前可用于增材制造的铝合金还局限于近共晶成分铝合金,如AlSi10Mg,AlSi12,AlSi7Mg0.3,Al-10Ce和Al-Ni合金等。

1. 热裂纹

铝合金在增材制造过程中表现出极高的热裂纹敏感性,其中以凝固裂纹问题最为严重。热裂纹往往会沿着粗大柱状晶之间的晶界开裂,并贯穿于多层打印层之间,严重损害其机械强度、疲劳寿命和断裂韧度。铝合金极高的热裂纹倾向性主要与本征性质有关。

2. 孔洞

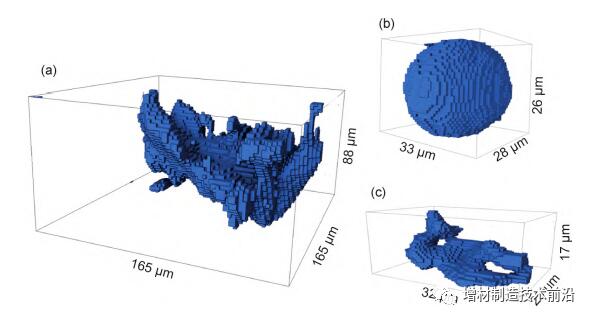

孔洞的存在也会 降 低 材 料 的 致 密 度 而 损 害 其 性能。中高强铝合金在增材制造过程中易形成匙孔、气孔和未熔合缺陷。

各类孔洞尺寸示意图:a)匙孔;b)气孔;c)未熔合缺陷

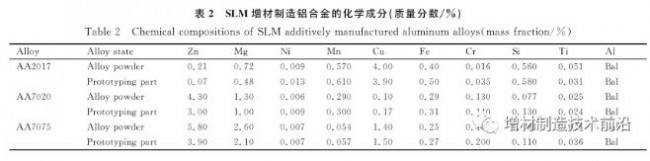

3. 元素挥发

增材制造过程中的激光能量较高,若合金中某些元素的沸点低于合金母材沸点,则可能会发生选择性蒸发。铝合金粉末中的Mg、Zn等元素在较高激光功率熔融时易挥发 ,合金成分易发生波动而引起成分变化,这将改变材料的凝固组织、力学性能和耐腐蚀性等。

4. 氧化现象

由于氧化铝的热力学稳定性较高,铝合金粉末表面极易产生氧化膜。尽管增材制造过程中不断充入惰性气体,但真空腔室中仍会有0.1%-0.2%的氧气残留,这导致在逐层打印过程中会发生氧化现象 。一方面,增材制造过程中的氧化现象会显著降低增材制造铝合金的零件质量;另一方面,打印层之间的氧化会导致下一打印层中的合金粉末颗粒团聚,使粉末分布不均匀,严重损害零件的结构完整性和精度。因此,抑制氧化膜的形成不仅可以提高增材制造铝合金零件的质量,还可以有效改善其力学性能。

增材制造常规的工艺参数可分为能量相关工艺参数和几何相关工艺参数。能量相关工艺参数包括激光功率、扫描速度、束斑直径等,与金属粉末颗粒的逐点熔化有关,主要保证提供连续的能量输入;而几何相关工艺参数包括激光间隔距离、层厚、扫描方式等,体现了各扫描轨道和各层的熔融制造存在一定间隔。由于增材制造逐点、逐道次、逐层的制造特点,故在制造过程中存在本征的层间停留时间等非常规工艺参数,这些增材制造工艺参数也会对成品零件的微观结构和力学性能产生显著影响。

合金成分决定了溶质原子的分布情况和扩散过程,而溶质原子是产生成分过冷的根本原因,因此合金成分对晶粒形貌有着决定性作用。在增材制造中高强铝合金时,可以通过调控合金元素含量而优化合金成分,也可以通过添加形核剂而引入异质形核位点,二者都可以用于改善增材制造中高强铝合金的微观组织并提高其力学性能。

总而言之,工艺参数和合金成分是影响增材制造中高强铝合金的微观结构和力学性能的两个关键性因素,二者相互影响、相互依存,均通过控制热作用和溶质再分配作用而影响增材制造中高强铝合金的微观组织和力学性能。然而,当前有关增材制造中高强铝合金的研究中,针对工艺参数和合金成分的优化探索较为分裂,在未来,需要将二者相结合、相配合,以综合改善增材制造中高强铝合金的微观组织和力学性能。

值得注意的是,增材制造铝合金时Mg、Zn等元素的挥发会使合金成分发生波动,在通过调控合金元素含量或添加形核剂而优化晶粒形貌的研究中,合金成分更是发生明显改变。此时,适用于传统铝合金的热处理方法已不再适用于增材制造铝合金,因此,未来需要进一步探索增材制造铝合金的最佳热处理工艺,从而获得高强塑性增材制造铝合金。

来源:2D打印技术参考,编辑:张维官,审核:王颖

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文