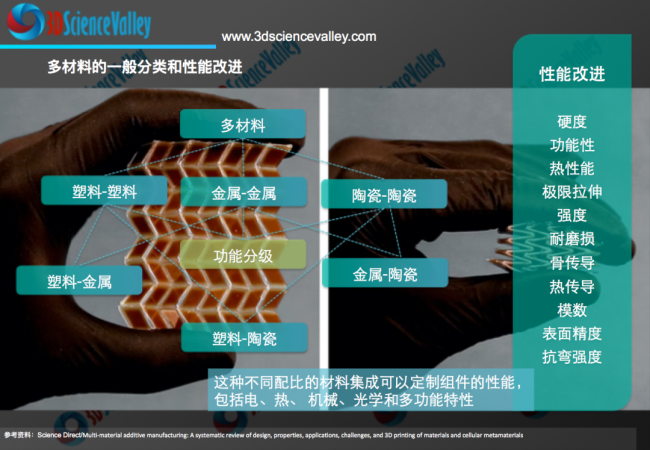

塑料-塑料多材料AM-增材制造工艺可以产生具有机械、热、电和光学特性空间变化的功能梯度结构。

本期,结合论文《Multi-material additive manufacturing: A systematic review of design, properties, applications, challenges, and 3D printing of materials and cellular metamaterials》,3D科学谷将分享3D打印塑料和塑料多材料的发展情况。

https://www.sciencedirect.com/science/article/pii/S026412752300076X

根据3D科学谷的市场观察,2016年麻省理工4D打印了自愈合塑料,使用的3D打印技术是DLP光固化3D打印技术,特别之处在于来自半导体行业的高分辨率镜头。为了创建理想的形状记忆材料,他们最终决定将一种长链聚合物,和另一种较硬的聚合物混合打印。固化后的混合材料可以很容易地承受拉伸和弯曲而不破裂。

这种4D打印方法可以应用于不同尺寸的打印,不仅使4D打印在微米量级得以实现,而且也可以应用于更大的对象打印,以获得更广泛的商业应用领域所需要的记忆聚合物。这将4D打印推进到广泛的实际应用领域,包括生物医学设备、航空航天结构件、太阳能电池等。研究团队打印的埃菲尔铁塔可以被拉伸到原来长度的三倍,而不断裂,并在几秒内返回它们的原始形状。但最实用的例子是软机械手。爪子在温暖的环境自动关闭起来,可以拿起一个小螺栓,甚至还鱼蛋和软豆腐。

早在2018年,多材料3D打印技术的企业Voxel8 推出了一种新的鞋部件定制化制造3D打印技术ActiveMix®,这是一种面向运动鞋鞋面聚氨酯部件定制化生产的技术。根据3D科学谷的了解,ActiveMix®技术中集成了材料挤出和材料喷射两种3D打印工艺。基于材料挤出工艺的3D打印头负责沉积聚氨酯材料,而喷墨打印头则负责在聚氨酯打印层之间印刷独特的全彩色图案。

材料挤出头能够实现鞋面聚氨酯部件的材料、几何形状和机械性能的可编程控制,彩色喷墨技术则通过彩色打印,增强 ActiveMix®技术的鞋部件定制化制造的能力。该技术能够进行鞋面聚氨酯部件的数字化制造,例如直接在鞋面织物材料上3D打印聚氨酯logo、文字,或者功能性的鞋部件,并能够制造一些现有技术无法制造的特殊鞋面。

Voxel8 ActiveMix®技术的显著特点是,实现鞋面聚氨酯部件的无模具化生产,并以数字化方式控制聚氨酯部件的机械性能,比如说3D打印设备可以在沉积材料时区域性地改变刚度和粘度,通过数字化调节聚氨酯材料的成分和机械性能,为鞋面制造所需的支撑性结构。再加上配置的喷墨打印技术,Voxel8 既能够利用工业级聚氨酯弹性体的强度,耐磨性和耐久性,还能够实现高分辨率的彩色部件制造。

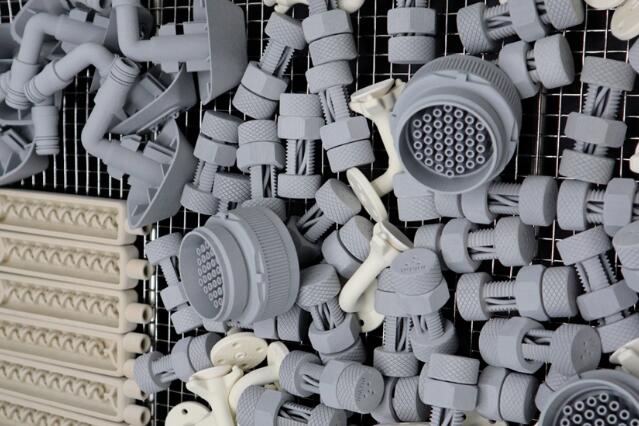

根据3D科学谷,之前多材料3D打印机被用于制作原型,较少的被用于真正的生产,Inkbit的多材料喷射3D打印设备是面向批量生产的。

Inkbit是2017年从麻省理工学院计算机科学与人工智能实验室(CSAIL)分离出来的公司。该公司从DARPA和强生公司获得了研究经费资助,打印技术为材料喷射技术,打印机配备机器视觉和机器学习技术。机器视觉技术在打印过程中扫描每个打印层,并纠正其中出现的错误。机器学习系统用于预测材料的翘曲行为,这些人工智能技术能够学习打印材料属性并预测其行为。

Inkbit 的3D打印设备中配有专有的高速扫描系统,在每层材料沉积后生成地形图。在后续的打印中,任何与预期几何形状不同的差异都会被校正。这些数据还用于训练机器学习算法,该算法通过学习每种材料的属性预测它们的行为,从而确保3D打印设备快速准确地构建零件。视觉识别系统为每个3D打印提供完整的数字记录,实现3D打印部件的质量控制。Inkbit开发的非接触式材料喷射3D打印技术能够满足很多具有苛刻性能要求的新材料,包括弹性达到800%的弹性体和能够承受高达170°C高温的树脂,以及打印不同软硬度的多材料零部件。

还包括制造一些传统制造工艺中常用的硬材料,如硅胶和环氧树脂,这些材料通常用于绝缘电子产品以及各种消费品,健康产品和工业产品。这类材料属于难以进行增材制造的材料,在打印时通常会出现分布不均匀、堵塞、以及边缘收缩等问题。

Inkbit 所提供的材料喷射3D打印技术是一种多材料打印技术,即同时沉积不同的材料并进行数字混合。Inkbit系统可以构建精确到数十微米的零件。该打印机配有3种构建材料和支撑材料,并可扩展至8种。设备采用模块化架构,组件可快速更换,维修和升级,并配有自动构建板加载和后处理工艺。

标准选区激光烧结技术的大致工作原理是,激光束在计算机控制下向下对零件截面轮廓内的粉末进行照射加热至粉末材料接近完全熔化状态,随后冷却凝固为固体层。接下来,铺设下一层粉末并重复上述过程,一层又一层的粉末被铺设和烧结,直至形成所需的三维实体零件。

通过这一打印原理能够较好的完成单一材料的3D打印,但如果在一次打印中使用多种不同材料则变得非常具有挑战性,这是由于一旦粉末层被铺设在打印床中,就很难被移走或更换为其他材料。

根据哥伦比亚大学工程学院研究论文“Inverted multi-material laser sintering”,研究团队采取了一种新的粉末材料烧结方式,这一方式中不再需要标准选区激光烧结设备中的大型粉末床,取而代之的是由打印平台将透明玻璃板放置在一层薄薄的塑料粉末材料上,然后激光束从下方照射粉末,将一层粉末烧结到玻璃板上,接下来如果需要打印另外一种不同的材料,则由打印平台将玻璃板移动到另外一种薄薄的粉末上,仍由激光束从下方照射,并将不同材料烧结到上一层材料表面。这一过程重复进行,直至完成零件的打印。

在研究论文中,研究团队展示了通过以上新型选区激光烧结技术3D打印的样件,包括一个单一热塑性聚氨酯(TPU) 材料的样件和一个由TPU和尼龙(PA)材料构成的多材料样件。TPU 样件2.18毫米,共分为50层,平均打印层厚43.6微米,多材料样件平均打印层厚 71微米。这些样件展示了新型选区激光烧结工艺的可行性,同时展示了在烧结时将钢板用力压在玻璃板上从而获得更为致密材料的能力。

根据3D科学谷,毫无疑问3D打印技术最有前途的一个新方向之一是多材料3D打印。然而,如何定义零件在不同的部位用什么样的材料,不同的零件之间如何连接,材料的定义如何与要实现的功能结合起来,这是多材料打印的难题。

© 3D科学谷白皮书

塑料-塑料多材料与熔融挤出3D打印设备相关的主要工艺限制是在沉积过程中两个(或更多)挤压头的精确对准。对于组件设计,多材料3D打印可以实现各种几何界面的组件制造。然而,与大块材料强度相比,界面处的离散材料特性会产生较差的结合强度。此外,长丝在挤出机内的停留间隔构成了与设计相关的挑战的另一个方面。通常,停留间隔会影响挤出材料的热物理和流变特性。

与材料相关的挑战与熔融挤出3D打印过程中使用的热塑性塑料的化学结构和配方有关。离散塑料材料表现出不同的化学结构,即热塑性材料通常包含成熟的塑料链,这与开放单体交联并决定固化过程的热固性材料不同。

不同的塑料材料会产生与热膨胀系数不匹配相关的问题。因此,不同的冷却收缩率最终会导致部件变形和尺寸稳定性差。

此外,在化学不相容性或低化学亲和性的情况下,各种3D打印材料之间界面处预期的机械完整性会降低。

论文链接https://www.sciencedirect.com/science/article/pii/S026412752300076X

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文