继2022年Formlabs推出Form 3/3B和Form 3+/3B+使用的新一代3D打印平台Build Platform 2。2023年,Formlabs继续改进用于大尺寸光固化3D打印的Form 3L的构建平台。

跟用于Form 3+的Build Platform 2(BP2)一样,Build Platform 2L(BP2L)也搭载了快速剥离的专利技术(Quick Release Technology)。简化了SLA 3D打印机 Form 3L 和 Form 3BL 的后处理工作流程。

有赖于第二代构建平台BP2的大获成功,让无数使用者头疼的“铲样件”,被有效地简化了。2023年初Formlabs发布的自动化打印生态系统 Form Auto中,第二代构建平台BP2就起到了对于自动取件的关键作用。

如今,这一流程在Form 3L/3BL上也进一步被简化。

用过SLA 3D打印机的小伙伴就会有真切的体会,有些材料会比其他材料更难使用工具或腻子刀从构建平台上进行移除。原因是树脂密度会使部件与构建平台之前形成极强的附着力,这就导致移除过程非常费力,一不小心就会损坏打印件。

为了解决这一问题,有一定打印经验的小伙伴会选择以一定的角度在构建平台上打印样件,用支撑和基底与构建平台接触,这样,至少在取件时不用非常谨慎。

然而,这也增加了打印的时间,而在打印大尺寸的3D打印件时,时间会成倍地增加。另外,对于制造用于工业强度成型机中的模具时还存在另一个问题:整个部件的材料性能需要完全一致,不能出现任何密度或强度上的偏差。这在 Build Platform 2L 出现之前,并没有特别好的解决方案。

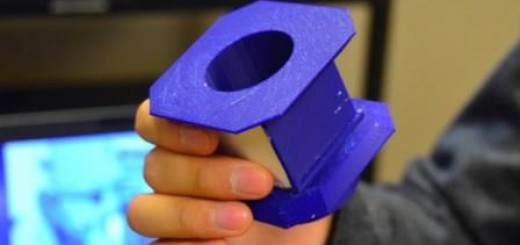

现在,借助搭载了快速剥离技术的Build Platform 2L,用户可以在没有或很少支撑的情况下,直接在构建平台上使用Rigid 10K Resin 3D打印大型注塑模具。这能保证部件有一致的密度和强度,易于移除并可用于注射成型。

在西门子能源奥兰多创新中心,Matthew Deutsch 管理着一批FDM和 SLA 3D打印机,以响应西门子能源部门和全球客户对部件和工艺指南的请求。Deutsch 使用两台Form 3L 3D打印机来生产各种产品,其中包括展览用的发动机模型,以及在世界各地维修燃气涡轮机所需的固定装置和工具。

西门子能源奥兰多创新中心的工程师就遇到了高密度树脂打印大型模具的两难:如果直接在平台打印,非常难取下来;以一定角度打印,均匀加压的过程就会出现问题。

如今凭借Build Platform 2L,西门子的工程师可以在构建平台上直接打印大型模具,打印完成后轻松一弹就可以取下模具。

西门子能源奥兰多创新中心的 Matthew Deutsch表示:“西门子的团队能够一次性打印出整整一公斤的部件,并在不使用工具的情况下将它们从构建平台上取下-这是先前无法做到的,当时唯一的替代选择就是加工模具。”

3D打印模具,企业无需投入大量资金购置机床,即可小批量生产产品。对于仍需要变更设计方案的新产品,3D打印大大降低了生产成本。如今,凭借打印技术与 Build Platform 2L 相结合的工作流程,企业可以安心地生产出数十甚至数百个注射部件,轻松完成产品迭代。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文