以下文章来源于碳纤维及其复合材料技术 ,作者钱鑫博士

坚固、灵活、重量轻、可定制——这些只是复合材料在太空和地面上随处可见的几个原因。本期谷.专栏将介绍的是美国航空航天局(National Aeronautics and Space Administration,NASA,又称为:美国宇航局)领先的复合材料技术中用于耐高温领域的3D打印碳纤维复合材料技术。

美国宇航局格伦研究中心(NASA Glenn Research Center)的创新者与路易斯维尔大学和美国空军合作,开发了一种增材制造技术,使用热固性聚酰亚胺树脂生产具有高温性能的复合材料零件。

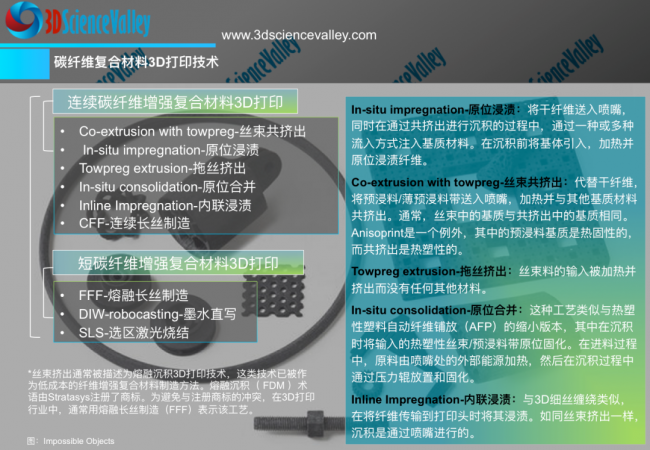

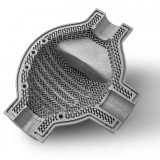

该工艺使用选择性激光烧结(SLS)来熔融加工NASA新型RTM370酰亚胺树脂的粉末状产品,该树脂填充有精细研磨的碳纤维。随后可以对所得复合材料零件进行后固化,为高温航空航天应用做准备,从而提供可承受300°C以上温度的3D打印复合材料零件。

这是增材制造聚合物技术的重大进步,通过提供一种需要相对较低熔融温度的SLS工艺,创建得到具有高温能力的复合材料,从而能够对具有复杂几何形状的零件进行3D打印,以实现高性能应用。

NASA的这项技术是首个成功实现高温碳纤维填充热固性聚酰亚胺复合材料的3D打印技术。对碳纤维填充的RTM370进行选择性激光烧结后进行后固化,以实现更高的温度性能,从而获得玻璃化转变温度为370℃的复合材料部件。

NASA 通过SLS 工艺3D打印的热固性聚酰亚胺复合材料,打印完成后需进行后固化。

NASA 通过SLS 工艺3D打印的热固性聚酰亚胺复合材料,打印完成后需进行后固化。

SLS工艺通常使用热塑性聚合物粉末,所得零件的有效温度范围为150-185°C,但与传统加工材料相比,通常较弱。最近,高温热塑性塑料已经通过高温SLS工艺制造成3D零件,需要380°C的熔化温度,但这些部件的可用温度范围仍低于200°C。

NASA的热固性聚酰亚胺复合材料在150-240°C之间可熔融加工,允许使用常规SLS 3D打印设备。随后,使用多步骤循环对所得零件进行后固化,将材料缓慢加热至略低于其玻璃化转变温度,同时避免在过程中发生尺寸变化。

这项发明将极大地有利于航空航天公司为需要超过300°C应用的发动机部件生产具有复杂几何形状的部件,同时具有丰富的其他潜在应用,包括但不限于军用飞机的传统部件打印和生产高性能电动汽车的部件。

高温性能:NASA的热固性聚酰亚胺复合材料在极高温度(超过300°C)下仍能保持机械性能。

高性能复杂3D部件的易生产性:需要高温应用的复杂结构物体可以通过常规SLS设备进行3D打印。

制件轻量化:RTM370复合材料制成的部件比金属部件轻30%。

清洁环保:RTM370采用无溶剂生产工艺,不会产生任何有害的挥发性化合物。

优异的抗冲击性和焦炭产率:RTM370复合材料在环境和高温下表现出高的抗冲击性能和优异的耐磨性。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文