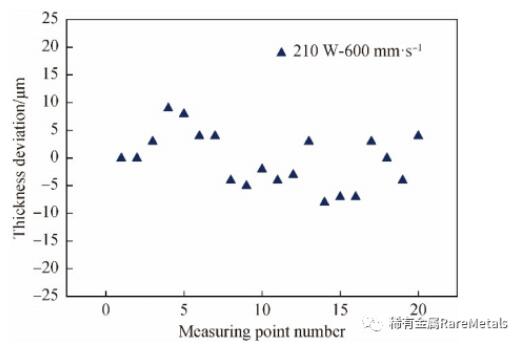

为探究激光选区熔化(SLM)成形纯钨防散射栅格的最佳工艺参数,研究了不同工艺参数对于栅格试样的表面粗糙度、熔道厚度、压缩力学性能以及钨实体试样致密度、微观组织的影响规律。研究发现,栅格试样的表面粗糙度会随着激光功率和扫描速度的增加而增加,过高的激光功率容易产生球化现象。此外,激光功率的增加以及扫描速度的减小都会使得熔道的厚度尺寸增加,在200W激光功率以及500mm·s-1 扫描速度工艺条件下熔道厚度最为接近100μm的预设值。压缩测试结果表明,纯钨薄壁栅格件的抗压强度会随着激光功率的增加以及扫描速度的减小而增加,且试样最大抗压强度达到了172MPa。实体试样的致密度会随着激光扫描速度增加而减小,并且随着激光功率的增加先增大再减小,最终在375W激光功率以及500mm·s-1 扫描速度工艺条件下获得98.36%的最大致密度。其构建方向组织多为柱状晶粒,并且晶粒会随着激光功率的减小以及扫描速度的增加而细化。最后根据探究的工艺参数对栅格熔道形貌及厚度尺寸的影响规律,通过工艺优化,在210 W-600 mm·s -1 以及375W-500mm·s -1 条件下分别成形了防散射栅格的栅格和实体部分,成功打印的栅格熔道形貌较好、且具有较高的成形精度((100±10)μm)。

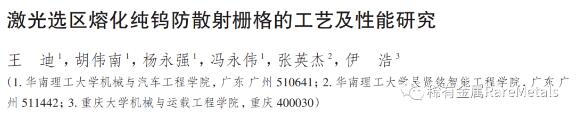

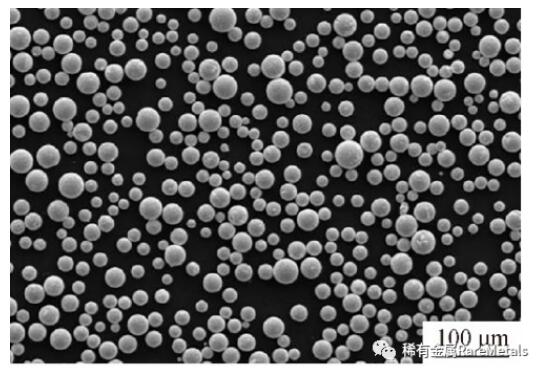

图1 球化钨粉微观形貌(扫描电镜(SEM)图像)

图1 球化钨粉微观形貌(扫描电镜(SEM)图像)

Fig.1 Microstructure of spheroidized tungsten powder (SEM image)

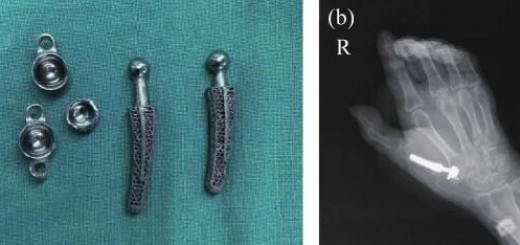

图2 SLM制备的栅格试样及钨实体试样

图2 SLM制备的栅格试样及钨实体试样

Fig.2 Grid samples(a,b)and tungsten solid samples(c)prepared by SLM

图3 600 mm·s -1 扫描速度下不同功率以及200 W功率下不同扫描速度熔道形貌(超景深图像)

图3 600 mm·s -1 扫描速度下不同功率以及200 W功率下不同扫描速度熔道形貌(超景深图像)

Fig.3 Morphology of melt channel at different powers at 600 mm·s -1 scanning speed(a) and different scanning speed at 200 W power(b)

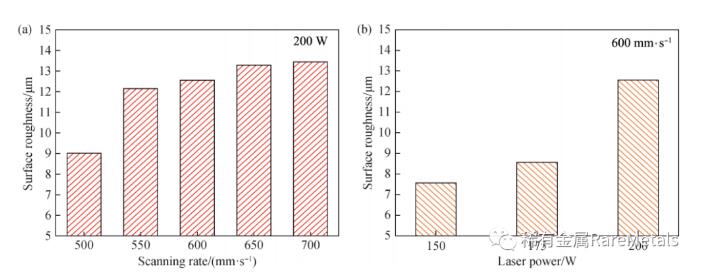

图4 200 W功率下熔道表面粗糙度随扫描速度的变化规律以及600 mm·s -1 扫描速度下熔道表面粗糙度随激光功率的变化规律

图4 200 W功率下熔道表面粗糙度随扫描速度的变化规律以及600 mm·s -1 扫描速度下熔道表面粗糙度随激光功率的变化规律

Fig.4 (a)Variation of surface roughness of melt channel with scanning speed at 200 W power;(b)Variation of surface roughness of melt channel with laser power at 600 mm·s

-1 scanning speed

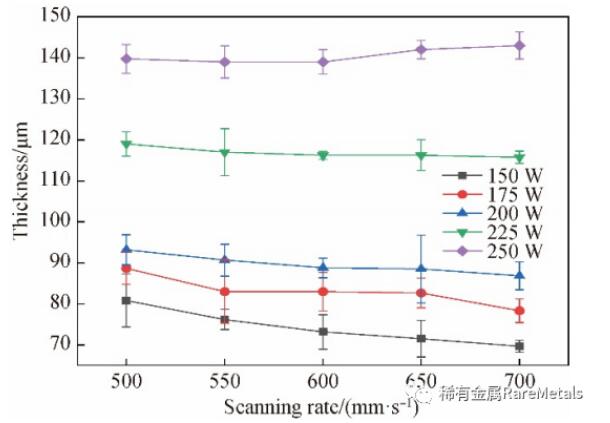

图5 不同工艺参数下钨栅格单熔道厚度尺寸

图5 不同工艺参数下钨栅格单熔道厚度尺寸

Fig.5 Thickness dimension of single melt channel of tungsten grid under different process parameters

图6 不同工艺参数下实体致密度

图6 不同工艺参数下实体致密度

Fig.6 Solid density under different process parameters

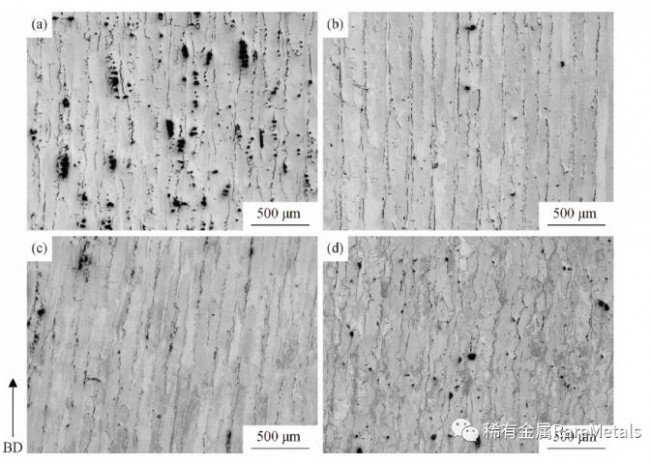

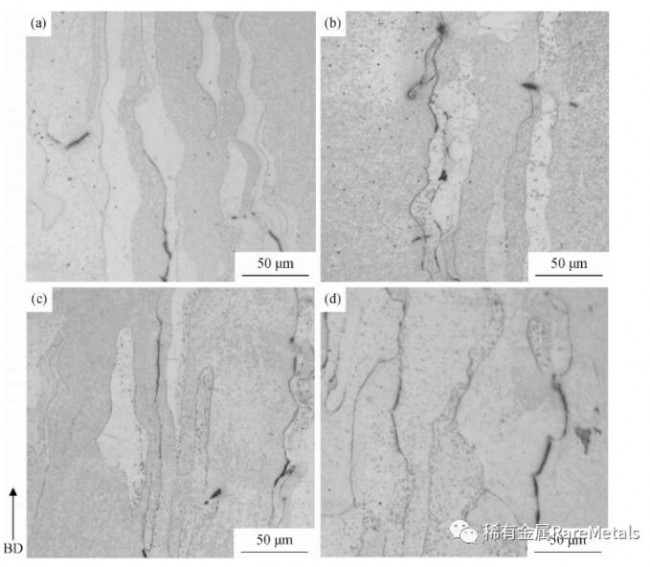

图7 500 mm·s -1 扫描速度下不同激光功率试样沿构建方向上的孔隙及裂纹(OM图像)

图7 500 mm·s -1 扫描速度下不同激光功率试样沿构建方向上的孔隙及裂纹(OM图像)

Fig.7 OM images of pores and cracks along build direction of samples with different laser powers at scanning speed of 500 mm·s -1(a)350W;(b)375W;(c)400W;(d)425W

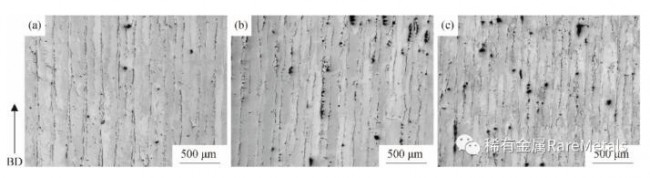

图8 375 W激光功率下不同扫描速度试样沿构建方向上的孔隙及裂纹(OM图像)

图8 375 W激光功率下不同扫描速度试样沿构建方向上的孔隙及裂纹(OM图像)

Fig.8 OM images of pores and cracks along build direction of samples with different scanning speeds at laser power of 375 W(a)500 mm·s -1 ;(b)600 mm·s -1 ;(c)700 mm·s -1

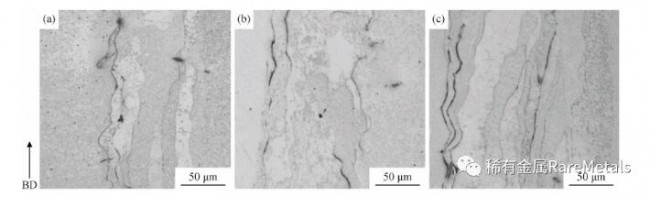

图9 500 mm·s -1 扫描速度下不同激光功率试样沿构建方向上的微观组织(OM图像)

图9 500 mm·s -1 扫描速度下不同激光功率试样沿构建方向上的微观组织(OM图像)

Fig.9 OM images of samples along build direction with different laser powers at 500 mm·s -1 scanning speed(a)350 W;(b)375W;(c)400 W;(d)425 W

图10 375 W激光功率条件下不同扫描速度试样沿构建方向上的微观组织(OM图像)

图10 375 W激光功率条件下不同扫描速度试样沿构建方向上的微观组织(OM图像)

Fig.10 OM images of samples along build direction at different scanning speeds under condition of 375 W laser power(a)500 mm·s -1 ;(b)600 mm·s -1 ;(c)700 mm·s -1

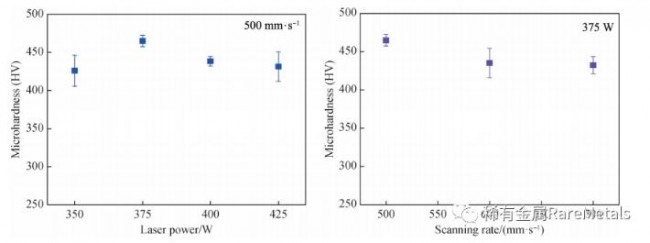

图11 500 mm·s-1 扫描速度下不同激光功率以及375 W激光功率下不同扫描速度实体试样显微硬度

图11 500 mm·s-1 扫描速度下不同激光功率以及375 W激光功率下不同扫描速度实体试样显微硬度

Fig.11 Microhardness of solid samples with different laser power at 500 mm·s-1 scanning speed (a)and different scanning speeds at375 W laser power(b)

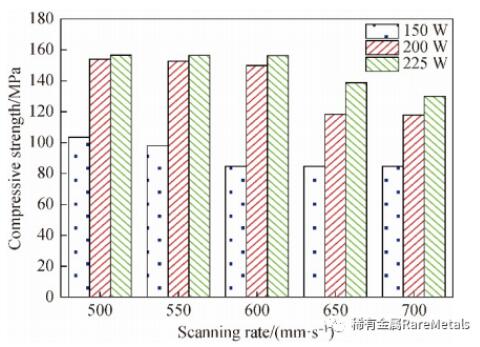

图12 不同工艺参数下栅格试样抗压强度

图12 不同工艺参数下栅格试样抗压强度

Fig.12 Compressive strength of sample under different process parameters

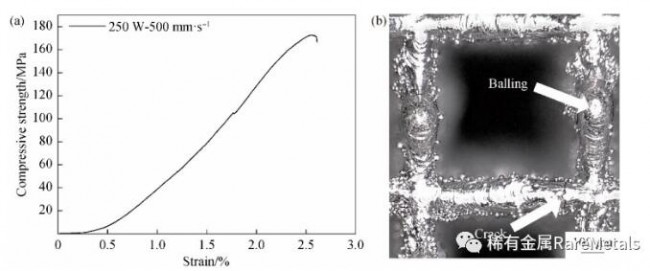

图13 栅格试样的应力-应变曲线和断裂情况以及球化及裂纹缺陷

图13 栅格试样的应力-应变曲线和断裂情况以及球化及裂纹缺陷

Fig.13 Stress-strain curve and fracture condition (a)and spheroidization and crack defect (b)of grid sample

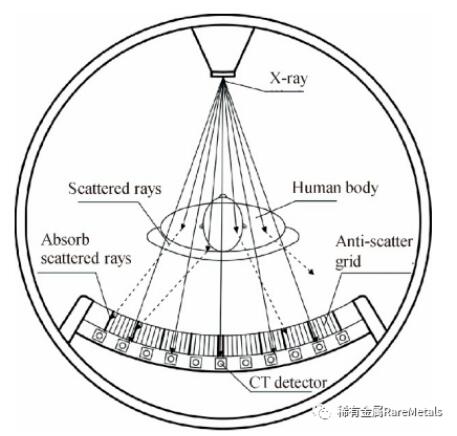

图14 钨防散射栅格工作示意图

图14 钨防散射栅格工作示意图

Fig.14 Schematic diagram of working of tungsten anti-scatter grid

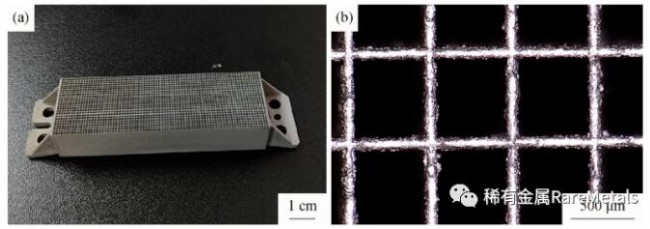

图15 210 W-600 mm·s -1 成形的防散射栅格宏观形貌以及喷砂后的防散射栅格单熔道形貌(超景深)

图15 210 W-600 mm·s -1 成形的防散射栅格宏观形貌以及喷砂后的防散射栅格单熔道形貌(超景深)

Fig.15 (a)Macro morphology of 210 W-600 mm·s -1 shaped anti scattering grid;

(b)Anti scattering grid single pass morphology after sandblasting(super-depth-of-field)

图16 防散射栅格单熔道厚度尺寸误差

图16 防散射栅格单熔道厚度尺寸误差

Fig.16 Dimensional error of single melt channel of anti-scatter grid

1. 激光功率以及扫描速度的增加都会改善熔道的粘粉情况,但会使得熔道表面粗糙度有所增加,225W以上激光功率带来的球化现象会严重影响熔道的表面粗糙度;

2. 熔道极限宽度尺寸主要由激光光斑决定,且其尺寸会随着激光功率的增加而增加,随着扫描速度的增加而减小,在200W-500 mm·s -1 工艺条件下熔道宽度最为接近100μm的壁厚预设值;

3. 激光功率的增加会使得实体致密度先增加再减小,扫描速度的增加会使得其致密度减小;最终在375W-500 mm·s-1 获得了98.36%的最大致密度;

4. 实体试样成形方向界面上多为柱状晶粒,晶粒的边界会出现许多细长裂纹,并且激光功率的减小以及扫描速度的增加都会使晶粒细化;

5. 激光功率一定时栅格的抗压强度随着扫描速度的增加逐渐减少,当扫描速度一定时,栅格的抗压强度随着激光功率的增加而增加,并且获得最大抗压强度为172 MPa的试样。

作者:王 迪1,胡伟南1,杨永强1,冯永伟1,张英杰2,伊 浩3

(1. 华南理工大学机械与汽车工程学院,广东 广州 510641;2. 华南理工大学吴贤铭智能工程学院,广东 广州 511442;3. 重庆大学机械与运载工程学院,重庆 400030)

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文