EOS与2023年5月推出了Smart Fusion(闭环智能熔融技术),这是EOS致力于通过简化流程、节约成本和提高生产力的创新解决方案来推进和促进金属增材制造(AM)的创新成果。

德国亚琛Fraunhofer关于增材制造技术跳跃性发展的描述

3D科学谷认为Smart Fusion这一技术进步事件也意味着基于粉末床激光熔融金属3D打印技术进入了一个新纪元。这一技术也进一步说明,粉末床激光熔融金属3D打印技术必须告别低端“卷”的时代,以加工质量可预测性、加工质量可重复性为代表的新时代已经不可逆的开启,金属3D打印企业必须迅速切入到软件驱动硬件发展的轨道,否则当前的”高试错成本“方式将被时代的发展远远的抛开,跟大自然的进化一样的道理,制造的进化不会以高废品率的严重浪费方式最终存在,在这种大道至精简的原理下,离开正确方向的任何其他的努力将成为越努力离成功越遥远的悲哀存在。

那么Smart Fusion的Smart体现在哪里呢?Smart Fusion可以实时自动调整激光功率,快速有效地解决潜在的制造问题。该技术通过测量粉末床所吸收的激光能量,并使用先进的算法进行调整,可以有效避免甚至消除支撑结构。这不仅节省了时间,而且通过减少后处理和减少材料用量,降低了每个零件的单件制造成本(CPP)。

以打印钛金属为例,Smart Fusion可以减少80%以上的支撑需要,减少40%以上的构建时间,减少34%以上的单件制造成本

以打印钛金属为例,Smart Fusion可以减少80%以上的支撑需要,减少40%以上的构建时间,减少34%以上的单件制造成本

© EOS

比尔盖茨在《气候经济与人类未来》一书中谈到“零碳”产业是一个巨大的经济机遇,那些能在这一领域有所突破的国家将是未来十几年引领全球经济的国家。面对人类活动对气候变化的影响,人类需要新的技术、新的公司和新的产品来降低绿色溢价。

PBF基于粉末床的增材制造技术可以显著减少碳足迹,由于能够优化零件的设计,节约材料,因此补偿了零件制造过程中的更高的能量消耗。通过提升效率,减少浪费,降低废品率,Smart Fusion技术使得PBF基于粉末床的增材制造技术在可持续发展的轨道上更进一步。

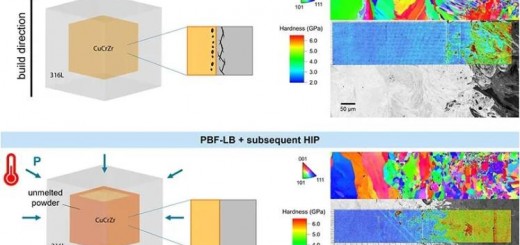

本质上基于粉末床激光熔融金属3D打印技术是一种焊接技术。近年来,激光焊接已成为各个行业的强大工具,彻底改变了制造工艺并突破了可能性的界限。随着技术的进步,闭环控制激光焊接工艺获得了巨大的关注,提供了提高效率、质量和精度的众多优势。那么EOS 专有的 Smart Fusion 技术是如何为增材制造带来调节和控制,从而以尽可能高的质量生产复杂的几何形状的呢?

反馈环路控制的激光焊接工艺的主要优势之一是它们提供增强的精度和控制。通过持续实时监控和调整关键焊接参数,这些工艺可确保最佳的能量输送、焊缝质量和熔深深度。这种控制水平消除了传统焊接方法经常出现的不一致和缺陷,从而实现更高质量的焊接并提高整体性能。

优化的焊接参数:

在增材制造工艺中,实现一致且精确的能量输入对于成功的打印作业至关重要。EOS 的 Smart Fusion 技术在确保整个焊接过程中向材料持续输入能量方面发挥着关键作用。激光焊接(激光粉末床熔融与激光焊接密切相关)背后的理论表明,必须通过激光辐射向粉末床传递特定的热增量,将金属材料从粉末状态熔化为液态,并使其能够焊接到下面的层。

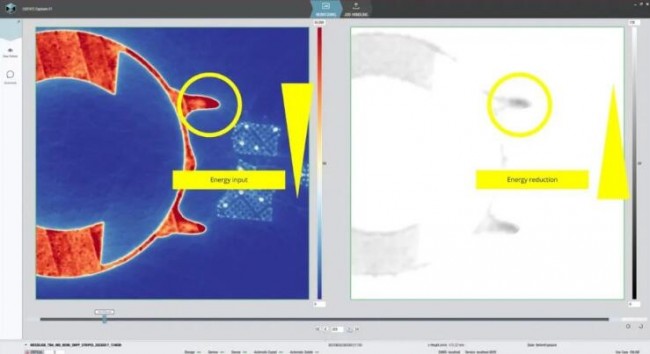

然而,在某些区域(例如表皮下),热通量可能会受到干扰,由于连续且固定的激光照射参数,可能会导致粉末床过热。这种过强能量输入带来的过热可能会导致缺陷并影响最终产品的质量。Smart Fusion 技术通过动态调整运行中的能量输入、在必要时精确地减少或增加能量输入来解决这个问题。

金属增材制造是一个非常复杂的过程,影响制造过程的过程参数数量令人难以置信。在《增材制造设计(DfAM)指南》这本书中,援引了AM零件质量影响因素的石川图,在石川图中详细的举出了影响加工质量的160多种因素,仅仅是激光扫描过程,就包括了扫描线长度,扫描线种类,外轮廓,内轮廓,扫描方式,扫描速度,光束矫正,收缩补偿,扫描线顺序,填充间距,填充方向,激光功率,(离)聚焦,表面填充参数,偏移等等。可见要通过人的经验来驾驭和平衡160多种影响加工质量的变量是非常难的。

根据3D科学谷《(三)人工智能减少缺陷-3D打印过程控制 l 人工智能赋能3D打印》一文,过程表征数据可以并入机器学习算法使用的训练数据集中,该算法能够自动分类对象缺陷、预测过程控制参数的最优组或序列、实时调整过程控制参数,或其任何组合。可以将过程表征数据馈送到机器学习算法以便实时更新增材制造设备的过程控制参数。

左侧 OT 图像有过热区域;右侧的校正图像指定了调整能量输入的位置

左侧 OT 图像有过热区域;右侧的校正图像指定了调整能量输入的位置

© EOS

通过不断监控焊接过程并收集实时数据,Smart Fusion 技术可以识别需要优化能量输入的区域。通过其反馈回路控制机制,可以立即进行调整,以确保精确调节输送到粉末床的能量。此功能可以防止关键区域过热,从而提高3D打印过程中跟焊接有关的质量问题、减少缺陷并增强零件的整体性能。

其他方面的因素,包括粉末粒度分布、工艺异常和加工过程中的飞溅等等,可能会引入变异性并影响3D打印部件的质量。借助EOS的Smart Fusion技术,可以实时检测和纠正这些偏差,从而减轻其对增材制造过程的影响。在 EOS 制造控制软件 EOSPRINT 中,可以单独调整和优化超过 160 个工艺参数,以实现完美的构建过程。通过过程控制软件,可以监控和纠正所有这些基本本质的技术,确保在正确的时间提供正确的能量,这是完全创新的。

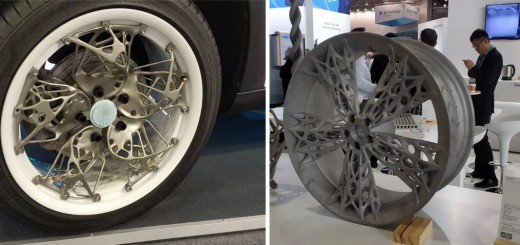

采用先进的算法来逐层监测构建过程,从而提供更均匀、一致的零件。Smart Fusion 作为一项突破性技术而脱颖而出,它使增材制造工艺能够实现尽可能高的质量。通过对过程偏差进行现场检测并提供纠正措施,Smart Fusion 可确保在不影响质量的情况下打印“不可能的想法”几何形状。

从数据流的角度来看,EOSPRINT准备了发送到3D打印设备的数据,然后Smart Fusion与EOSTATE及其光学断层扫描(OT)合作,通过EOSYSTEM监测、测量和调整激光器。这款工艺控制解决方案包括首创的实时闭环智能热管理,减少或消除了支撑结构,其性能比其他技术快2-5倍。借助这项技术,制造商可以突破设计自由的界限,创造出以前无法实现的复杂零件。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文