以激光选区熔化等为代表的金属增材制造作为最前沿和最具潜力的增材制造技术,已成为全球材料和制造领域的热点研究方向。金属增材制造过程涉及传热、传质、相变等一系列复杂物理行为,数值模拟计算是理解金属增材制造过程中复杂物理行为并为工艺优化提供指导的有效手段,显著提高研发效率,为高质量、高精度、高性能金属构件的成形提供有力支撑。但目前尚缺乏高准确性的模拟计算模型。

针对这一难题,近日,广东省科学院新材料研究所激光制造研究室和北京科技大学解清阁副研究员等联合研发团队发表了关于激光选区熔化镍基合金微观结构模拟计算的最新研究进展,提出了新型的元胞自动机扩展模型,与传统的蒙特卡洛和元胞自动机算法相比,新的模型结合了上述两个模型的优点,使得模型计算更易重现实验观察到的各种微观组织特征。

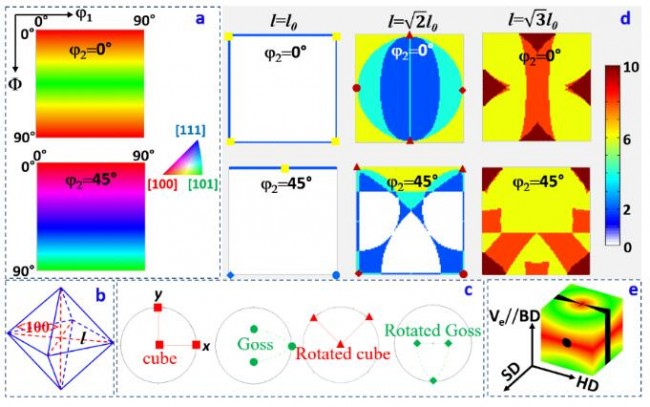

首先,传统的元胞自动机算法一般采用偏心八面体法,其主要是为了实现<100>晶向快速生长和<111>晶向生长最慢的现象。在不考虑局部过冷的情况下,这种模型会促使某些晶体学织构的择优生成,如上图所示。该假设直接决定了计算结果中组织的织构以立方、旋转立方、高斯和反高斯织构组分的组合为主。但实际打印中,相同3D打印策略情况下,可以产生不同的晶体学织构。比如常见不锈钢、高温合金、铝合金等以<101>和<001>晶向平行于Building direction(BD)为主,而难熔金属的3D打印却是以<111>晶向平行于BD为主。传统CA模型假设凝固组织是通过固-液界面的迁移实现相应的晶粒形貌,为了增强模型的普适性,新的模型以该机制为基础,额外增加了固-固界面迁移实现晶粒择优长大的机制。

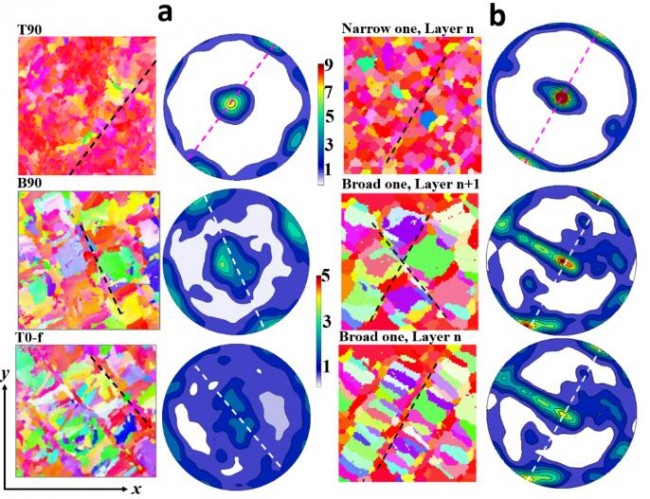

同时,传统模型认为晶核的晶体学取向是随机的,且和凝固温度场无关。新模型假设晶核的晶体学取向依赖于凝固前沿温度场。新的模型可重构出打印窄截面和宽截面的高温合金对应的组织差异。窄界面由于相对快的冷却速度,导致其微观组织更细小,织构更强。新模型计算结果和实验测量结果对比如下图所示。借助新模型计算结果以及结合实验研究结果,充分揭示了激光选区熔化Inconel 625的微观结构对打印区域的依赖性,充分说明该新模型有助于理解激光增材制造工艺参数、热历史和最终微观结构之间的关系,为高质量高性能金属增材制造成形提供了有效支撑手段。

文章来源:广东省科学院新材料研究所

论文引用信息:

Qingge Xie, Xingchen Yan, Shuo Yin, Xiaohui Li, Min Liu, Yandong Wang, Linzhong Zhuang,An extended version of cellular automata model for powder bed fusion to unravel the dependence of microstructure on printing areas for Inconel 625,Additive Manufacturing,Volume 73,2023,103676,ISSN 2214-8604,

https://doi.org/10.1016/j.addma.2023.103676.

论文得到广东省现代表面工程技术重点实验室开放课题项目(2020B1212060049)、广东省科学院建设国内一流研究机构行动专项资金项目(2021GDASYL-20210102005)等项目的支持。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文