美国宇航局(NASA)在3D打印方面可谓是动作频频,不管是3D打印火箭零部件还是将3D打印送到太空空间站中进行打印,近日NASA在金属3D打印领域又有了新突破-3D打印的全尺寸铜质火箭发动机零部件。是通过使用一台选择性激光熔融(SLM)3D打印机制造出的铜质发动机燃烧室内衬,该功能部件能够承受极高和极低的温度。

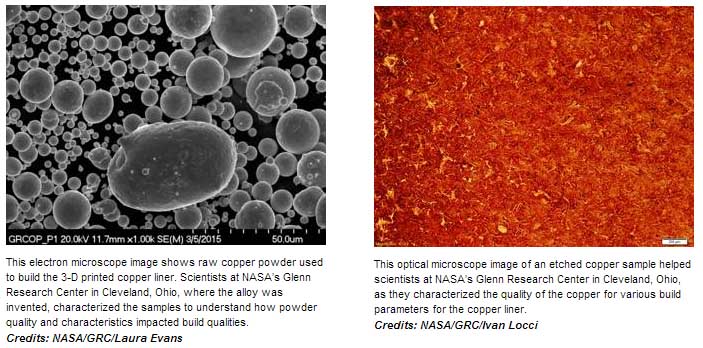

燃烧室的衬套使用的是一种名为GRCo-84的材料,它是在NASA自己在俄亥俄州的Glenn研究中心开发出来的一种铜合金。3D打印的衬里使用的就是这种铜合金粉末,整个衬里制造完成总共打印了惊人的8255层,光3D打印这一个部件就花了10天零18个小时。

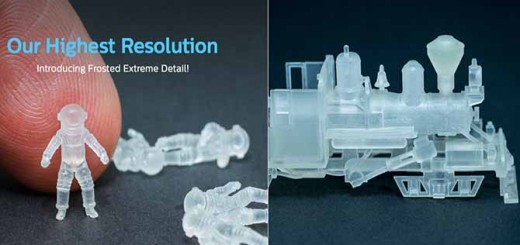

铜的导热性极佳,这就是为什么铜会成为制造发动机燃烧室衬里的理想材料。但是铜的这一属性也使它很难用于3D打印,因为激光难以持续熔化铜粉。在犹如一张纸那么薄的铜质内胆壁内,温度可飙升到超过5000华氏度,为了不让它熔化,必须使用循环气体进行冷却,使其壁的外侧保持在绝对零度以上100度。为了循环上述气体,燃烧室衬里的内外壁之间建造了200多个复杂的通道。制造这些微小的、具有复杂几何形状的内部通道,即使对增材制造技术来说也是一大挑战。

当火箭被送入太空时,它不仅要承受各种极端条件的考验,而且还要保证所有的化学反应一切按照计划进行。其中的一个例子就是让推进剂从极度的低温加热至极端高温。而铜是一种优良的金属材料,可容纳这些苛刻的、不断变化的条件。因此,获得3D打印铜材料的能力不仅为NASA、也为世界各地的制造企业打开了一扇大门。NASA已经通过他们的材料和工艺信息系统(MAPTIS)发布了这一工艺的处理数据,以供所有的美国制造企业利用。

该部件接下来将被送至NASA在弗吉尼亚州的Langley研究中心,那里的研究人员会使用电子束自由制造设备为其涂覆一层含镍的超合金。当这些完成后,工程人员希望今年夏天在马歇尔飞行中心进行现场点火测试,看它是否真的能在实际环境中发挥作用。NASA的最终目标是要是要使火箭发动机零部件的制造速度大幅提升,同时至少降低50%的制造成本。

来源:3dprint.com