增材制造技术的出现,对液体动力研制模式带来了新的发展空间。增材制造高度契合先进液体动力的发展方向,主要体现在五个层面:(1)高可靠性(2)低成本批量化(3)快速研制(4)轻质化(5)可重复使用(修复和逆向设计)。

近年来,世界各航天大国纷纷在液体动力领域积极探索和应用增材制造技术。《火箭推进》期刊发表的《 融合增材制造的液体火箭发动机创新设计方法与应用》一文综述了融合增材制造后液体火箭发动机的创新设计方法。首先论述了液体动力增材制造技术,然后总结了面向增材制造的发动机结构设计方法与准则,接着详细介绍了融合增材制造后典型结构的设计过程,最后分析了发展方向,以期为后续先进液体动力的研制提供参考。

http://hjtjnew.paperopen.com/upload/html/m/202304001.html

01 全面综述融合增材制造的液体火箭发动机创新设计方法」

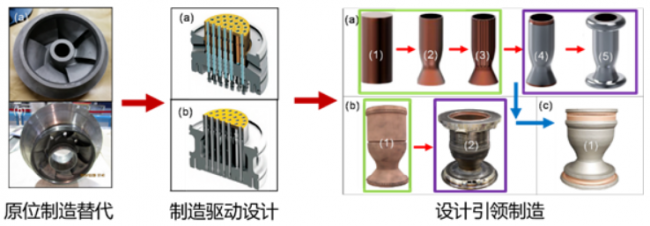

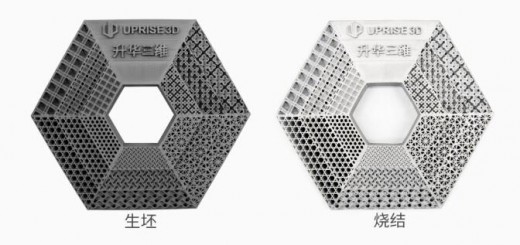

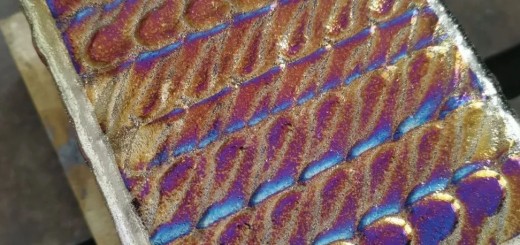

总结了增材制造在液体火箭发动机的应用技术和发展特征,介绍了增材制造在液体火箭发动机的主要制造技术,比较了各种技术的优缺点。总结了融合增材制造的液体火箭发动机设计理念变革路径和发展特征。

02「总结了融合增材制造后液体火箭发动机的创新设计方法与准则」

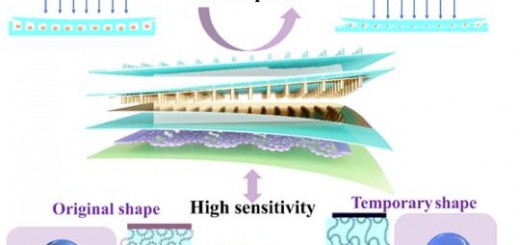

增材制造“逐层堆积”的制造方式可实现高度复杂结构的自由生长成形,极大地拓宽了设计空间,融合增材制造后的创新设计主要体现在结构优化设计、结构功能一体化设计、复杂组件集成与可靠性设计、基于增材制造工艺约束和材料性能的设计等方面。

03「介绍了增材制造在液体火箭发动机中典型零部件中的设计案例」

具体阐述融合增材制造的先进液体火箭发动机部件结构设计方案。对某常平环结构,通过载荷分析、拓扑优化、曲面光整、3D打印和试验验证,确定的新结构方案在满足强度要求的前提下实现了减重约50%的效果。对某换热器,增材制造突破了传统制造无法制备复杂曲面结构的难题,使该部件能够在有限体积下最大限度的利用散热面积进行热交换,大幅提高了换热效率。

基于发动机增材制造技术研制现状和需求,为进一步提高其性能,在结构设计方面,还需要在下列方向重点突破:

1)开展发动机多功能耦合设计和协同优化方面的研究,形成多结构尺度-多组件集成-多功能协调-多系统融合的研制体系。在更高的总体设计角度中实现将承载、隔热、对流换热等功能组件集成;燃烧、冷却、控制、诊断等多系统融合;热、力、声等多物理场优化,实现刚度、质量、模态等动静性能的协调匹配。

2)开展增材制造工艺约束和材料性能方面的研究,一方面要不断通过新技术或工艺的研究提高材料性能,减少设计约束;一方面尽快根据不同的部组件功能需求形成完备的技术工艺规范。同时,针对形成的制造体系,开展发动机重点材料牌号、典型结构部件在多物理场下的力学性能等基础理论攻关,形成面向增材制造的发动机材料结构性能数据库,为发动机结构设计体系的建立提供支撑。

来源:火箭推进

论文引用信息:

谭永华,赵剑,张武昆,等. 融合增材制造的液体火箭发动机创新设计方法与应用[J]. 火箭推进,2023,49(4):1-16.

TAN Yonghua, ZHAO Jian, ZHANG Wukun, et al. Innovative design method and application of liquid rocket engine integrated additive manufacturing[J]. Journal of Rocket Propulsion, 2023,49(4):1-16.

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷