根据沈航增材的报道,辽宁省内大型装备制造企业发出了一系列增材制造技术需求,并邀请有技术储备或拟开展相关工作的单位,提出解决方案,来沈进行交流。以下是技术需求的详细信息。

问题1:复杂微细内流道结构的表面处理

部分零件内部存在微流道结构,以SLM增材制造部件后,仅可通过常规手段对零件外表面进行表面处理,而对微流道内壁难以表面处理以进一步提升表面质量。随着零部件服役性能需求的提升,将对内表面成形质量和粗糙度等提出更高需求,亟需发展与之匹配的内表面后处理技术。

问题2:激光选区熔化表面质量差

激光选区熔化技术制备航空零件时,为防止零件变形,通常需要添加支撑,成形后人工去除,同时,选区熔化技术特点致使增材制备件表面粗糙度差(>Ra12.5),表现为明显的纹理特征。目前,关于激光选区熔化制造件表面后处理主要有电化学抛光、磨粒流抛光、机械抛光等,但因表面激光选区熔化制备件表面质量基础较差,各种抛光技术对表面质量提升有限,因此设计通常只能妥协生产现状。基于此,需要开展激光选区熔化表面质量提升技术研究,以及针对异型曲面难操作空间表面抛光技术研究

问题3:变形与开裂问题

激光沉积制造中变形与开裂是制约大型金属构件制造、成型效率以及成本的关键因素之一,LDM过程中激光与材料作用时间短,构件熔覆层及基材反复经受急冷急热过程,最终在构件中产生较大的残余应力,当残余应力大于材料屈服极限并在工装约束力共同的作用下,构件及基板极易出现变形与开裂现象。目前在各种增材制造方案中都不可避免产生残余应力,如何在线监控残余应力、最大化降低残余应力,并协调其与大型构件激光沉积制造中的关系,是发展增材制造技术必须要解决的难题。

问题4:激光沉积制造过程中表面凹陷

采用激光沉积制造部件的过程中,按照数控程序逐层打印,但随着打印层数的增加,上表面极易产生下凹的现象,这种凹陷一旦产生,若不及时停止并对凹陷处进行人工补偿,这种趋势将在之后的制造中会被进一步放大,影响激光沉积制造效率以及粉末利用率。从提高激光沉积制造效率、粉末利用率以及降低操作工人劳动强度方面考虑,需发展在线监控补偿技术。

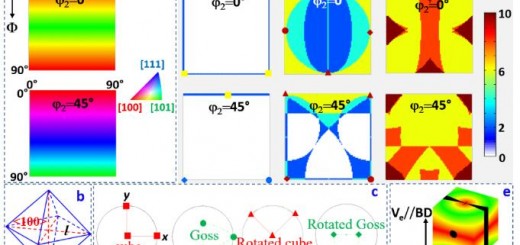

问题5:异质梯度结构的热处理制度

梯度材料/结构是一种包含两种及两种以上材料的先进材料/结构,其内部无明显界面,成分和组织结构沿特定方向变化。增材制造,尤其是送粉/丝增材制造技术,以成分调控便捷、快速试制的特点成为研制异质梯度结构的热点技术。然而,现阶段梯度结构的热处理制度缺乏,以纯材料组元的常规热处理制度对梯度材料热处理后,无法有效提升梯度结构力学性能。基于此,为推动增材制造梯度部件的工程化应用,需发展针对特定梯度结构的专用热处理制度。

来源 l 沈航增材 / 辽宁省机械工程学会增材制造分会(微信号:49952171)

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷 l 链接到3D科学谷网站原文