以下文章来源于金属世界Metal World ,作者杨振宇,朱江奇等

钽是一种稀有金属,具有良好的高温力学性能、抗腐蚀性能和生物相容性,在航空航天、电子和医疗等领域具有广泛的应用价值。近日《金属世界》期刊发表的《 3D打印钽医用金属材料》一文介绍了钽的基本性能、钽矿的分布、冶炼流程以及钽在相关领域的应用,重点介绍了3D打印制备医用钽的优势及医用钽在生物医用方面的研究进程与临床应用。本期谷.专栏将简要分享该文内容。

论文链接:

论文链接:

http://metalworld.ustb.edu.cn/cn/article/doi/10.3969/j.issn.1000-6826.2023.10.0885

瑞典化学家A. G. Ekaberg于1802年在一种钽铌矿中通过化学反应发现了一种金属元素,并参考西方神宙斯儿子的名字(Tantalus)命名该元素为Tantalum(钽)。钽是元素周期表第73号元素,位列第六周期第五副族,位于铌元素的下一周期。由于钽和铌的化学性质十分相近,且常被发现在同一种矿石中,19世纪前的人们常误认为两者是同一元素。直到1844年,德国化学家Heinrich Rose通过化学方法证明两者是不同元素,钽的面纱才逐渐被揭晓。

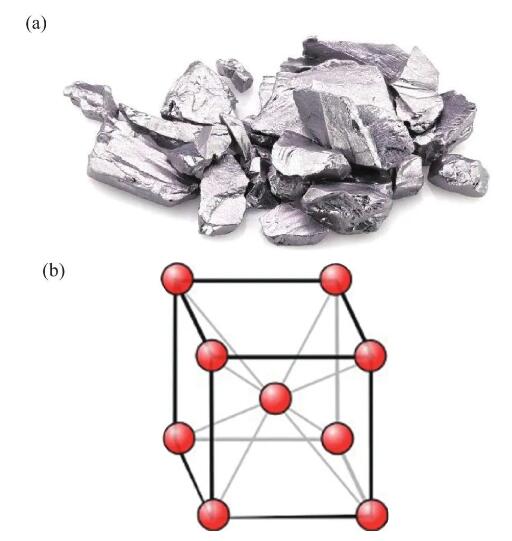

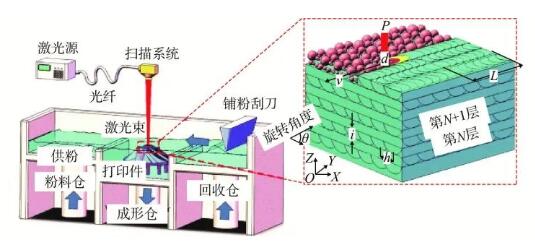

如图1(a),钽金属呈银白色,密度为16.654 g/cm3,其高密度与相对原子质量、原子半径及原子体积相关。钽原子相对原子质量约为180.95,原子体积为10.9 cm3/mol,原子半径为0.146 nm,每单位原子体积所具有的相对原子质量大,因而其密度高。如图1(b),钽具有体心立方的晶格结构,原子间排列紧密,滑移系较多,因此钽的延伸性能较好。钽原子间金属键合结合能大,破坏金属键合需要的能量较大,导致其熔点高达2997 ℃。此外钽具有低膨胀系数,约为7×10–6 ℃–1,低于金银铝铜铁等常见金属。

地壳中钽元素含量较少,约为地壳质量的0.0002%,目前,全球已探明钽的可开采量约为14万t,主要集中在澳大利亚和巴西,约为13.9万t。由于矿物冲突等问题,世界上只有极少数国家具有开采钽矿的能力,其中刚果、巴西、卢旺达和尼日利亚为生产钽矿最多的几个国家,4国产量占世界总生产量的80%以上。我国钽矿主要分布在江西、内蒙古和广东3个省区,储存量占全国钽矿的72.6%。江西宜春钽铌矿有限公司和宁夏东方钽业股份有限公司分别是我国最大的钽铌选矿厂和最大的钽产品生产公司。据2022年年度统计,我国矿山产量约78 t,钽相关产品及原料进口量为8645.9 t,而出口量为805.9 t。我国仍是世界上最大的钽进口国家,全球30%的钽金属和矿石等钽产品被我国采购。

钽铁矿、铌铁矿和钶钽铁矿是冶炼钽的主要原材料,由于我国钽矿料含有较多锰、钛和钨等杂质元素,品位较低,因此需要先将粗矿粉碎,并通过以密度为分选依据的重选法、以比磁感应强度为分选依据的磁选法和以化学反应发生与否为分选依据的化学选矿法等选矿方法挑选出精矿。接着添加硫酸、氢氟酸和硝酸等混合酸将钽溶解以进一步分离钽和其他元素。此时,金属钽变成了离子状态,需使用沉淀剂处理形成氢氧化钽沉淀,再干燥煅烧形成氧化钽,最后在高温下加入还原剂钠或钾与氧化钽反应生成金属钽。

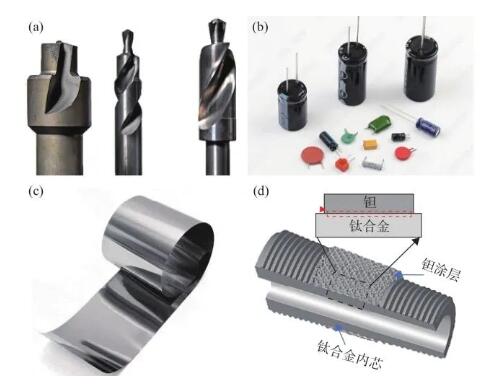

钽具有良好的高温力学性能以及抗蠕变性能,制备成的Ta–W和Ta–Hf系合金可用作航空航天领域中的高温结构材料;钽的综合力学性能较好,其碳化物硬度很高,与WC相当,能被用来制作切削刀具(图2(a))。钽的氧化膜具有高介电常数,因此在电容器装备中也得到了应用(图2(b));钽的热膨胀系数较低,硬度高,受温度和外力影响变化小,适合制备精密仪器。纯钽易氧化形成Ta2O5 致密的表面氧化膜,在腐蚀环境中可以隔绝基体与腐蚀溶液。常温下该氧化膜除了与少数混酸发生反应无法共存外,能在整个pH值范围内稳定存在,因此在工业装备上也出现了钽的身影。如图2(c)所示,钽箔片由于优异的高温性能,可用作真空炉和隔热应用中的内衬。此外,钽在人体体液中无细胞毒性、不释放有害元素且不被人体吸收,表现出优异的细胞相容性和生物稳定性,同时,钽还具有优异的细胞附着性,因此其在医疗领域的潜力得到了广泛的关注。图2(d)是医用钽钛复合材料,钽作为涂层可提升合金的生物相容性。然而涂层与基体材料特性存在差异,表面改性涂层通常表现出较差的粘结强度,且涂层在使用过程中容易受到破坏而限制其作用。在医疗行业,使用钽作为主要原材料,即制备全钽骨植入器械,是克服上述缺点的有效途径。但是由于钽的高熔点及对氧亲和力大等特点,使用传统加工方法加工难度大、生产效率和材料利用率低,大大提高了钽植入器械的制备成本,增加病人负担,因此亟需一种新工艺来实现全钽骨植入器械的高效精准成形。

图2 钽在不同领域的应用:(a)切削刀具;(b)电容器;(c)高温隔热内衬;(d)金属植入体

图2 钽在不同领域的应用:(a)切削刀具;(b)电容器;(c)高温隔热内衬;(d)金属植入体

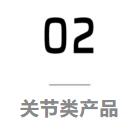

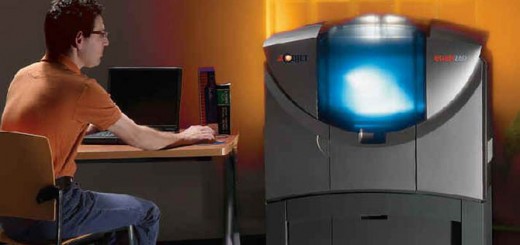

3D打印是一种新型加工方法,该技术最显著的特点是可以根据所导入的工件模型,直接形成最后的三维样品。3D打印中的激光粉末熔化技术(Laser Powder Bed Fusion, LPBF)和电子束粉末熔化技术(Electron Beam Melting, EBM)常被用于加工钽植入器械,LPBF 3D打印技术加工示意图如图3所示。LPBF加工设备有3个仓室,分别为粉料仓、成形仓和回收仓,打印前需提前将金属粉末加入粉料仓,加工时,粉末被刮刀均匀铺展在成形仓中,再由激光或电子束熔化加热后凝固成预先设定好的形状。粉末仓逐层上升,成形仓逐层下降,层层叠加最后成形。

LPBF技术可以根据患者治疗区域,定制形状大小匹配的金属骨植入体,满足患者个性化定制需求。加工时高能量密度的激光束会按照模型设计的轨迹逐层扫描,各层精准叠加成目标形状,实现工件结构的设计自由。钽的熔点高,传统加工方法加工钽效率太低,LPBF加工过程中瞬间释放的高能激光束能充分且快速地使难熔钽粉熔化,大大降低了制备生物医用钽的难度,提高植入体制备效率,缩短术前准备周期。加工过程中未用完的粉末可回收利用,且打印样品精度高,后续仅需要少量的铣削加工,材料利用率高,大大降低钽植入体的制造成本。此外,LPBF可以实现多孔结构的快速制备,有效解决实体钽植入器械质量过重和力学性能不匹配的问题。

通过3D打印制备的钽医用金属植入体需要不断优化力学性能和生物性能以满足实际应用过程中的需求并规避潜在的风险。现阶段,3D打印钽需要在以下2个方面得到进一步的提升:

1)植入体需要满足不同患者个性化需求,与不同受损部位和畸形骨实现良好匹配,因此产品的加工工艺应具备高自由度从而减少对产品形状和尺寸设计的限制。植入体在植入人体后需要发挥基本的力学支撑作用,因此材料应具备良好的强度与韧性。3D打印制备的钽医用金属植入体的力学性能与加工粉末的质量、加工参数及热处理相关,可通过调节相应的工艺参数获取合适的力学性能,然而工艺参数与材料的实际成形性能和服役表现的作用关系仍不明确,有待进一步探究。

(2)植入体需要在人体内长期服役,对人体组织细胞的影响应尽可能小,避免出现感染。现阶段,大多数研究对结构进行调控,以提升钽植入体的生物性能,然而3D打印钽金属的结构设计目前仍需要进一步研究。

人体骨根据结构可分为皮质骨和松质骨,皮质骨较为致密坚硬,位于骨骼外层;松质骨呈现三维网状小梁结构,位于骨骼芯部。纯钽的弹性模量一般超过100 GPa,远大于松质骨(0.01~1.57 GPa)和皮质骨(5~23 GPa)弹性模量。植入体和人体骨弹性模量不匹配,在承受应力时会产生不同的应变从而导致骨与骨之间相对位移,长期植入会引起“应力屏蔽”效应。植入体承受大部分的应变,可能会发生变形,影响服役寿命与性能;人体骨长期缺乏压力刺激,会导致成骨细胞活性降低,造成人体骨废用性萎缩。将金属植入体设计成多孔结构,通过调节多孔结构形状及孔隙率,可以改变弹性模量大小,并为骨细胞长入和粘附提供更多位置,有利于植入体与松质骨紧密结合。

常见的多孔结构设计有仿生小梁结构、金刚石结构和菱形十二面体等结构,通过LPBF 3D打印技术制备的多孔钽对应设计尺寸及力学性能如表1所示。综合分析,仿生小梁和立方结构的弹性模量与松质骨更贴合,屈服强度值也相对较高。仿生小梁结构表面积更大,与松质骨的结合会更牢固,目前市场商业化多孔钽结构以小梁结构为主。

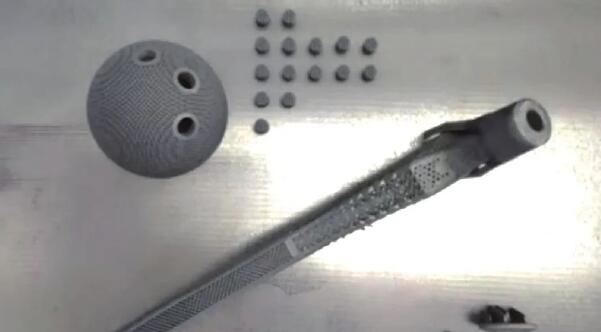

随着医疗水平的不断进步及《中国制造2025》的实施,以增材制造为代表的新型制备工艺推动了我国骨科植入体市场蓬勃发展。自2015年起,我国成为世界上第二大骨植入体消费国。目前骨植入体产品根据使用场景可分为脊柱类、关节类和创伤类,其中髋臼杯(关节植入物)和椎间融合器(脊柱植入物)的商业化发展最快。骨植入体制造材料包括金属、陶瓷、高分子和碳质材料,其中钽作为金属骨植入体中的一员,具有极大的发展潜力。

3D打印全钽脊柱植入器械的临床研究在国内已开展。2021年7月,空军军医大学西京医院将3D打印钽锥体植入患者锥体缺损部位(图4(a)),以促进缺损部位快速愈合。由于患者椎部有肿瘤持续压迫脊柱,需要进行三节段脊椎肿瘤后路整块切除,并需植入体对缺损部位进行支撑。钽锥体相对于常见的钛植入体具有更好的促骨长入能力,弹性模量与人体骨更匹配,因此最终该医院选用钽人工椎体作为植入体。该临床植入案例的成功证实了3D打印全钽植入器械的性能和实际操作的可行性(图4(b))。

图4 3D打印钽人工椎体:(a)打印成品;(b)植入人体后X光照片

图4 3D打印钽人工椎体:(a)打印成品;(b)植入人体后X光照片

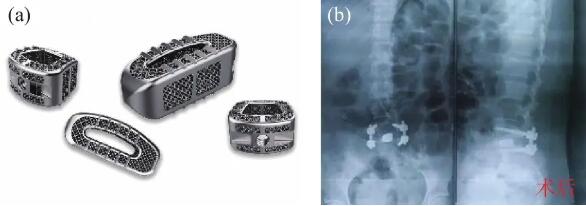

随着3D打印全钽脊柱植入器械的发展,钽椎间融合器于2023年1月获得中国国家药品监督管理局(National Medical Products Administarion, NMPA)的三类医疗器械许可。钽椎间融合器作为国内首款通过LPBF制备并获得NMPA批准的钽骨科植入体,标志着其产品化的成功和较高的医疗应用价值。该钽椎间融合器产品具有小梁结构,可实现68%~78%的高孔隙率,以促进骨组织和血管融合;弹性模量与人体松质骨相当,具有出色的稳定性和生物力学相容性(图5(a))。2023年3月,武汉协和医院成功将钽金属椎间植入体应用于脊椎手术,术后患者恢复良好,颈部疼痛症状得到缓解(图5(b))。

图5 3D打印钽椎间融合器:(a)打印成品;(b)植入人体后X光照片

图5 3D打印钽椎间融合器:(a)打印成品;(b)植入人体后X光照片

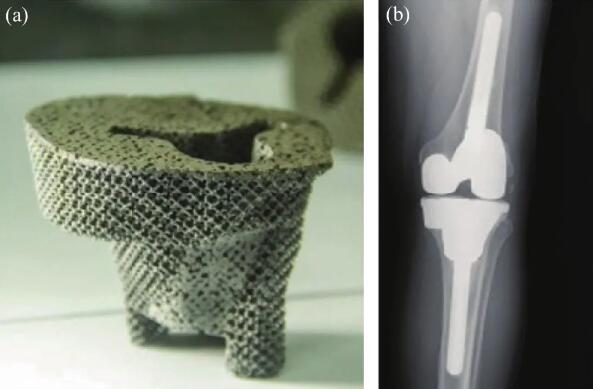

钽关节类植入器械的临床研究开展较早。2017年,陆军军医大学通过3D打印制备了钽膝关节垫块(图6(a)),并对84岁的患者进行了置换手术。3D打印前,先基于患者CT扫描结果构建植入体模型,并在计算机模拟了假体植入情况,经过反复模拟并修改,然后进行个性化打印。通过个性化定制的产品表面粗糙且具备小梁结构,有助于植入体与人体骨的长期稳定,术后效果良好(图6(b))。

图6 3D打印钽金属膝关节垫块:(a)打印成品;(b)植入人体后X光照片

图6 3D打印钽金属膝关节垫块:(a)打印成品;(b)植入人体后X光照片

近三年来,大连大学附属中山医院完成了多例3D打印多孔钽关节植入手术,包含髋关节、腕掌关节及踝关节等,促进了钽植入体的发展。2021年,大连大学附属中山医院为一位股骨头缺损并患有慢性关节感染的患者进行3D打印钽金属髋关节植入(图7)。为了解决植入后的关节感染问题,该医院选择3D打印多孔钽金属假体,并利用多孔结构的孔隙搭载抗生素。由于钽在体液中不降解,能长期为患者提供支撑,搭载在植入体上的抗生素局部缓慢释放,能起到长期抗菌作用;设计的多孔结构有利于骨组织长入钽植入体及抗生素的传递。该研究通过对钽金属外加抗菌药物,解决了实际应用过程中的感染问题,为后续钽金属成分设计提供了新的思路。

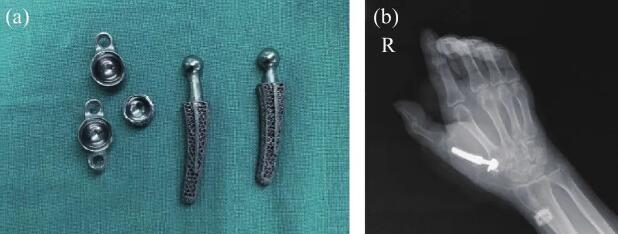

2021年11月,大连大学附属中山医院根据患者指掌关节半脱位,保守治疗无法根治疼痛等现状,对患者进行了3D打印多孔钽植入手术(图8(a))。腕掌关节植入体是通过收集患者需要替换部位CT扫描数据进行设计,植入一月后患者关节功能恢复正常(图8(b))。

图8 3D打印钽金属腕骨关节:(a)打印成品;(b)植入人体后X光照片

图8 3D打印钽金属腕骨关节:(a)打印成品;(b)植入人体后X光照片

2022年,大连大学附属中山医院为患者进行了世界首例3D打印钽金属踝关节植入(图9)。患者踝关节距骨坏死并患有踝关节炎症,为了解决患者疼痛症状并恢复脚踝灵活性,该院为患者个性化定制了3D打印金属钽踝关节。植入后患者恢复良好,术后一天即可缓慢行走。

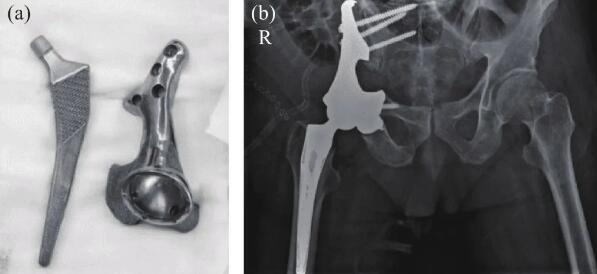

骨盆部位手术一直是骨科手术中的难题之一。2022年,大连大学附属中山医院为骨盆肿瘤导致右髋关节变形的患者进行了3D打印钽半骨盆及髋关节假体植入(图10(a)),进一步拓宽了3D打印多孔钽的应用。该患者受损部位大,需要切除髂骨、髋臼及部分或全部耻骨和坐骨,切除及植入手术难度高。该院通过3D打印为患者定制的植入体与患者切除后缺损部位高度匹配(图10(b)),节省了植入手术时间。

图10 3D打印钽金属骨盆和髋关节:(a)打印成品;(b)植入人体后X光照片

图10 3D打印钽金属骨盆和髋关节:(a)打印成品;(b)植入人体后X光照片

2019年4月,由湘雅医院研发的3D打印小梁结构钽支架被成功植入股骨坏死的患者体内,这是世界上首例钽金属支架植入手术(图11)。该钽支架顶端与人体骨接触处呈弧形,与人体骨弧度相似,受力时支架与人体骨接触点多,受到压力较为平均,可防止植入体损坏。

3D打印技术的发展为钽在医疗领域的应用提供了更广阔的空间,钽的应用市场目前正处于快速发展阶段。一方面,随着医疗技术的不断进步和人口老龄化的加剧,对骨科植入物的需求将不断增加;另一方面,随着3D打印技术的不断发展,打印材料的种类和性能也将不断增加。

3D打印钽技术的发展也将面临一些挑战。例如,需要进一步提高打印精度和效率,降低成本;需要研究更加先进的打印工艺和材料,以满足更加复杂和精细的医疗需求;需要加强医疗监管和质量控制,确保3D打印钽植入物的安全性和有效性。

总体而言,3D打印钽的市场前景广阔,但也需要不断的技术创新和医疗监管来推动其健康发展。

论文引用信息:

杨振宇, 朱江奇, 闫星辰. 3D打印钽医用金属材料[J]. 金属世界, 2023 (6): 16-23. doi: 10.3969/j.issn.1000-6826.2023.10.0885

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷