金属增材制造中的微观结构控制对于获得卓越的定制机械性能非常重要。 在增材制造过程中快速凝固过程中设计柱状到等轴状转变对于其技术进步至关重要。 在这里,南洋理工大学和新加坡国立大学报告了一种粉末尺寸驱动的熔池工程方法,通过触发粉末尺寸对增材制造的 316 L 不锈钢微观结构的响应,展示了对晶粒形态的轻松和大规模控制。 南洋理工大学和新加坡国立大学的研究人员使用细粉末获得粗晶(>100μm)或近单晶微观结构,并使用粗粉末获得近等轴细晶(<10μm)微观结构。 这种方法显示了对定向能量沉积和粉末床融合的足智多谋的适应性,而无需增加成本,其中依赖于粒径的粉末流预热效应和粉末床热物理性质驱动了微观结构的变化。 这项工作提出了一种利用原料粒度分布实现更可控、更具成本效益和可持续的金属增材制造的途径。

▲3D打印 SS316L不锈钢微观结构中PSD粉末尺寸驱动的晶粒形态和尺寸控制。

▲3D打印 SS316L不锈钢微观结构中PSD粉末尺寸驱动的晶粒形态和尺寸控制。

© Nature Communications

生产性能优于传统同类产品的金属零件已成为金属增材制造 (AM) 研究的主要焦点。增材制造部件的机械性能(不存在加工引起的缺陷)在很大程度上取决于其微观结构。因此,在零件制造过程中控制微观结构演变的能力有利于生产具有可预测机械性能的复杂形状。此外,定制微观结构的能力应该适用于各种增材制造技术。这对于不锈钢 316 L (SS316L) 来说尤其如此,因为它在恶劣和腐蚀性环境下的许多工业领域中具有广泛的通用用途。

大多数报告通过增材制造获得有吸引力的机械性能的研究都集中在晶粒细化,或集中在柱状到等轴晶转变(CET)上。增材制造中需要等轴细晶粒微观结构,因为它能抵抗热裂纹并具有相当各向同性的机械响应。这反过来又破坏了较弱、易开裂且具有方向性的长柱状晶的生长。尽管柱状晶的生长可能存在一些限制,但这确实是产生具有优异蠕变寿命的微观结构的第一步,并最终形成单晶微观结构。迄今为止,在各种粉末熔融增材制造 (PF-AM) 工艺中实现 CET 的最有效方法包括改变加工条件、激光束整形(延伸阅读:无裂纹的双金属!铜-钢多材料3D打印获突破!)、合金成分重新设计、纳米级(纳米级) 尺度)夹杂物诱导异质成核 ,高强度超声波触发晶粒细化或后处理驱动的再结晶。

其中,后四种迄今为止已被报道具有单向微观结构演化控制的能力,允许从柱状到等轴状的转变,反之亦然。此外,所有这些都需要额外的实验工作和成本,并且缺乏对定向能量沉积 (DED) 和粉末床熔融 (PBF) PF-AM 工艺等的普适性。因此,有必要探索经济且普适性强的可行替代方案,以在增材制造竣工条件下实现等轴细晶(FG)微观结构或粗晶近单晶微观结构。

▲DED直接能量沉积增材制造过程中PSD粉末尺寸驱动的微观结构控制。

▲DED直接能量沉积增材制造过程中PSD粉末尺寸驱动的微观结构控制。

© Nature Communications

南洋理工大学和新加坡国立大学的研究人员推测 DED 定向能量沉积工艺中撞击熔池的不同颗粒的尺寸和速度以及 PBF 粉末床金属熔融工艺中粉末床的集体热物理特性应该会影响熔池的几何形状,从而影响其凝固结果,这为迄今为止尚未探索过的微观结构变化开辟了道路。对于 PBF 粉末床金属熔融工艺,已经确定,大粒度分布 (PSD) 时粉末床表观密度会得到改善。此外,粉末流变特性的测量显示,宽 PSD 具有更高的流动性和铺展性,特别受益于粗粉末颗粒。然而,探索 PSD 对零件增材制造竣工时的微观结构和机械性能影响的研究主要限于激光粉末床熔融 (L-PBF) 工艺,其中典型的 PSD 范围为 15-63μm。这导致人们对细粉末产生精细微观结构或优异机械性能的认识受到限制。

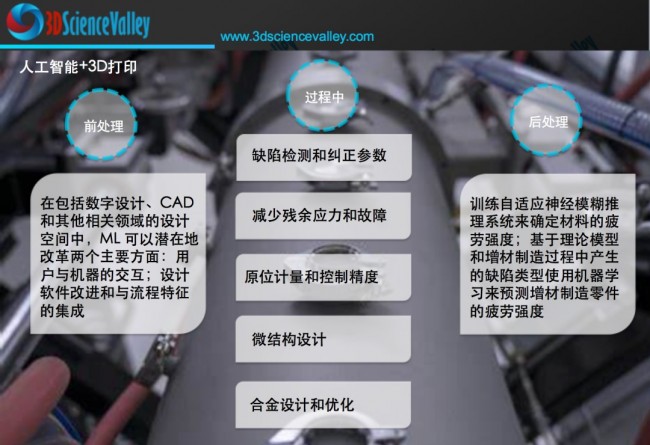

人工智能在每个特定领域发挥着越来越重要的作用,包括:缺陷检测和纠正、在构建过程中和构建之后减少残余应力和故障、原位计量和设计精度、微结构设计、合金设计和优化。

3D科学谷

南洋理工大学和新加坡国立大学的研究人员发现了PSD粉末颗粒大小对PBF粉末床金属熔融增材制造工艺所制造的零件的微观结构和机械性能影响的研究空白。为此,科研人员采用机器学习 (ML) 与以熔融粉末床为代表的颗粒微观结构中的传热数值模拟相结合。科研人员为确定原料PSD而构建了ML机器学习框架,该框架会产生各种微观结构推演。使用 26个PSD 在 Mote3D35 中进行颗粒微观结构建模。将模拟的颗粒微观结构添加到 ABAQUS FEA 环境中以执行一维热传导模拟。将由此获得的热导率和粉末床密度输入ML机器学习模型,结果显示在提供的响应曲线(方法)中。

▲用于预测PSD粉末颗粒大小对粉末床熔融热物理性质影响的ML机器学习框架。

▲用于预测PSD粉末颗粒大小对粉末床熔融热物理性质影响的ML机器学习框架。

© Nature Communications

在这项工作中,南洋理工大学和新加坡国立大学的研究人员通过系统地改变一组恒定的加工参数的粉末尺寸,探索 PSD 对使用 L-DED 激光粉末床金属熔融增材制造工艺3D打印的 SS316L 不锈钢微观结构演变的影响。这种从单轨沉积到块样本的受控研究有助于隔离微观结构演化对 PSD 变化的响应。利用这一作用,研究人员开发了一种熔池工程 (MPE) 方法,其中研究人员演示了使用这种方法对 L-DED 激光粉末床金属熔融增材制造工艺进行特定位点微观结构控制。此外,南洋理工大学和新加坡国立大学的研究人员利用不同 PSD 对粉末床热物理性质的影响,进而对熔池凝固行为的影响,以实现 E-PBF电子束粉末床金属熔融增材制造工艺中微观结构演变的双向控制。这种方法分别为粗粉和细粉 实现细等轴和粗柱状微观结构,且无需增加成本。

总体来说,这项研究提出了控制 3D 打印金属零件晶粒微观结构的简便、低成本且可持续的方法,而可以明显感受到的是人工智能正在升级整个3D打印面向产业化的开发能力。

根据3D科学谷《攻克复杂!生成式人工智能使用扩散概率模型呈现数字材料多晶微观结构》一文,计算模型是未来材料的开发、定制、鉴定和认证所需的重要工具。决定组件性能的材料属性是由跨多个长度尺度的基础材料结构驱动的。细观尺度特征,例如晶粒尺寸、晶粒形状、晶体结构和形态各向异性,极大地影响聚集体力学行为和局部晶粒尺度响应。晶体塑性有限元模型通过晶粒尺度结构的显式表示来捕获关键的细观物理现象。目前的标准描述符,例如晶粒尺寸、纵横比等不足以描述增材制造材料中显微照片结构的复杂空间排列。因此,需要建立更灵活的生成模型来合成真实的数字表示。

下一步将看到的是用于增材制造领域的机器学习计算框架以及计算模型的快速发展,这些多维度的发现将交相呼应,相互推动,赋能3D打印走向产业化,使得增材制造的制造结果可预测、可控制、可重复。

https://www.nature.com/articles/s41467-024-47257-w#Abs1

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果,欢迎扫描下方图片二维码提交您的信息。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷