随着技术的日新月异,产品设计工程师需要与行业需求保持同步。由于先进制造技术的迅速发展,产品开发过程变得充满挑战。对产品进行定制以满足功能需求的需求不断增加,这引发了一场技术革命,在所有工程学科中都达到了前所未有的复杂性水平。

本期,通过节选近期国内在设计建模方面的实践与研究的多个闪光点,3D科学谷与谷友一起来领略的这一领域的研究近况。

© 3D科学谷白皮书

© 3D科学谷白皮书

李晨沛、周晨初、高玉闪、胡海峰

西安航天动力研究所

摘要:

喷管是液体火箭发动机产生推力的重要部件。喷管型面的结构将直接影响燃烧所产生的燃气在喷管中的流动情况,进而对发动机的性能产生影响。采用B样条曲线对抛物面型线进行参数化,计算样本集的流体动力学(Computational Fluid Dynamics, CFD)流场,以比冲为优化变量对喷管性能进行评估。研究表明,基于代理模型优化得到的喷管内型面结构与特征线法计算结果基本一致,比冲计算结果相当,最大误差为0.28%。通过代理模型和网格变形方法,可实现液体火箭发动机喷管内型面优化设计,提高优化效率。

宗子凯、肖蜜、周冕、沙伟、高亮

华中科技大学智能制造装备与技术全国重点实验室华中科技大学国家智能设计与数控技术创新中心

摘要:

等几何拓扑优化方法实现结构几何、分析和优化模型的统一,在结构优化领域具有重要的应用潜力。拓扑优化设计的结构构型复杂,通常需要采用增材制造加工成型。为确保结构的可制造性,其必须满足特定的工艺条件,因此,在优化设计阶段考虑制造工艺约束显得尤为重要。

针对金属增材制造中常见的局部过热现象和悬垂角要求,提出了一种约束局部过热的自支撑结构等几何拓扑优化方法。采用基于等几何分析的变密度法,引入可打印密度的概念,将不满足打印要求的单元过滤,实现结构自支撑;采用稳态热过程模拟模型近似评估结构的局部过热程度,并将其引入到等几何拓扑优化模型中加以约束。

数值算例和仿真结果表明,相比于传统等几何拓扑优化方法和仅考虑自支撑特性的等几何拓扑优化方法,该方法设计的结构在满足自支撑特性的基础上,能有效缓解增材制造中结构的局部过热现象,从而减小结构的热变形,提高尺寸精度。

© 3D科学谷白皮书

潘万彬1,2,3占钰琪1王姝钫1王毅刚1陶秀挺1

杭州电子科技大学数字媒体与艺术设计学院2. 北京航空航天大学虚拟现实技术与系统全国重点实验室3. 浙江大学计算机辅助设计与图形系统全国重点实验室

摘要:

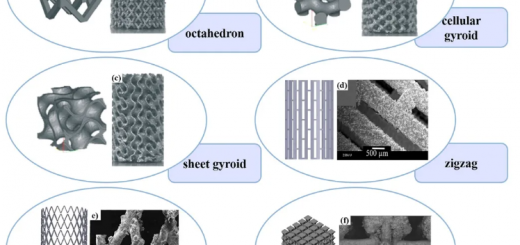

晶格化是生成轻质高刚度薄板的理想方法, 具有大幅度减少材料消耗和提升产品性能的巨大潜力. 为了快速有效且通用地对薄板进行晶格化, 使其成为满足刚度需求的轻质薄板, 提出一种智能的双分辨率晶格化方法. 首先对给定的标准形状的薄板(矩形横截面)采用不同的双分辨率晶格单元数量比例, 并以均匀随机采样布局的方式构建一系列双分辨率晶格化薄板; 然后采用有限元方法对它们进行力学分析, 计算相关的刚度; 再收集上述数据, 基于人工神经网络(ANN)构建刚度预测模型, 准确地预测给定的薄板在不同双分辨率晶格结构下的刚度(相互之间具有复杂的非线性关系); 最后以生成满足刚度需求的双分辨率晶格化薄板为目标, 构造数学规划问题, 通过在粒子群优化算法中融入上述刚度预测模型对上述问题实施求解, 获得优化的双分辨率晶格结构. 实验结果表明, 所提方法能快速有效且通用地生成刚度满足要求的轻质薄板.

向艳1,2蒋国璋1,2,3张严1,2,3徐曼曼1,2,3

武汉科技大学冶金装备及其控制教育部重点实验室2. 武汉科技大学机械传动与制造工程湖北省重点实验室3. 武汉科技大学精密制造研究院

摘要:

桁架类点阵结构具有质量轻、比强度/比刚度高、减振吸能性好,且拓扑构型简单、增材成型可靠性高等优点,被广泛应用于航天器各关键承载部件设计。传统桁架类点阵设计大多囿于等截面设计约束,严重制约了优化设计的寻优潜能,难以满足航天器结构超轻质、高强度的性能要求。为突破传统点阵的等截面形状约束,构建基于显式拓扑描述函数的变截面几何描述模型,实现变截面点阵几何形状的自由描述;采用能量均匀化方法精确计算变截面点阵单胞宏观等效弹性张量,并建立变截面点阵几何描述参数关于其宏观等效弹性张量的近似响应模型;以变截面点阵的几何描述参数为设计变量,材料用量为约束条件,最大体积模量或最大剪切模量为目标函数,建立变截面点阵几何描述参数的优化数学模型,并采用基于近似模型辅助的粒子群优化算法实现上述优化模型的高效求解。数值算例表明,相较于等截面点阵,在相同材料用量下,优化后的变截面点阵的体积模量和剪切模量性能更优。所提方法进一步拓展了桁架类点阵的设计空间,有效提升其力学性能,在航天器结构轻量化设计方面具有应用推广前景。

霍泽凯1,2王博1周演1郝鹏1徐胜利1

1. 大连理工大学工业装备结构分析国家重点实验室2. 北京机电工程研究所

摘要:

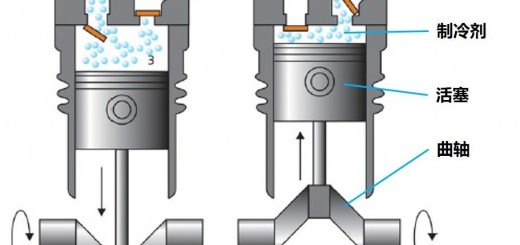

双蒙皮夹层结构是航空航天装备中的特殊承力结构,其典型代表为发动机尾喷管中的同步环构件。近年来,增材制造技术为该类薄壁结构的创新型设计提供了有利条件。但增材制造有其特殊的工艺要求,基于传统拓扑优化得到的设计结果往往存在大量的悬空区域,无法直接应用于增材制造工艺。因此,需要在优化设计阶段统筹考虑结构的力学性能和自支撑工艺约束。针对上述问题,本研究提出了一种面向增材制造的双蒙皮夹层薄壁结构加筋拓扑优化方法,可在一次优化中同时得到优化的加筋布局和非均匀点阵分布,从而解决悬空结构的支撑问题,确保优化结果的工艺可达性。为了平衡计算成本和分析精度,本文采用渐进均匀化方法来求解不同类型单胞等效弹性性能,以适应不同复杂单胞构型。基于上述方法,本文给出了某发动机同步环结构的拓扑优化算例,结果表明,本文优化设计方法可以实现双蒙皮夹层结构中夹层加筋和点阵的共同优化,为航空航天装备中发动机同步环结构轻量化设计提供了思路。

© 3D科学谷白皮书

尹荣颖、徐本江、云庆文、李冬凯、马英辉、李飞

哈尔滨飞机工业集团有限责任公司

摘要:

本文针对普遍有“减重量、保性能”需求的直升机工艺装备,提出基于拓扑优化、结构仿真的数字化工艺装备结构设计流程,通过多种工况集成作用下的拓扑优化实现减重结构设计。优化分析时综合考虑多工况条件提取及权重分配、制造工艺性、美观性、人机功效性等因素,获得工艺装备最佳承力结构,将刚度、频率等结构仿真技术融于拓扑优化过程,随概念设计、详细设计完成工艺装备的性能评估,进一步发挥仿真技术预判、加快设计进度的优势。以某型号直升机钻孔类工艺装备为例,应用拓扑优化及仿真验证技术,结合增材制造工艺,实现钻模非参数化减重结构设计制造,对比传统类似钻模,重量减轻接近50%、设计周期缩短40%,取放及安装等操作可由单人完成,人机功效水平显著提高。

![]() 基于拓扑优化的汽车电子加速踏板轻量化设计与增材制造

基于拓扑优化的汽车电子加速踏板轻量化设计与增材制造

李吉成1孙坤鹏1贺小梅2张天会2

云南工商学院智能科学与工程学院2. 云南农业大学机电工程学院

摘要:

零件的轻量化是新能源汽车提高其能量利用率的重要途径之一。基于拓扑优化方法和FDM增材制造技术,对新能源汽车电子加速踏板进行了拓扑优化设计:采用双向拔模的形状控制方法,以最小化重量为目标对连杆部进行了拓扑优化,使其减重164.75g;采用辐射状形状控制方法,以最小重量为目标对踩踏部进行了拓扑优化,使其减重42.88g;电子加速踏板经过拓扑优化后的总重量为150.57g,相比于初始状态的358.21g减少了207.64g,减重率为57.97%,最大等效应力17.47Mpa,最小安全系数为2.6,最大变形量为6.57e-1mm;利用增材制造的方式对优化结果进行了验证;为其他类似零部件的优化设计提供了参考。

© 3D科学谷白皮书

张朝瑞、钱波、张立浩

上海工程技术大学机械与汽车工程学院

摘要:

针对点阵结构受力不均、材料分布不合理和功能性单一等问题,设计了一种空心变截面梁点阵。该点阵主要由空心变截面梁和无冠空心球体组成,优化了节点连接方式,改善了材料分布,相比于传统体心立方点阵更具优势。完成了空心变截面梁点阵结构几何分析,基于点阵的几何数据模型和铁木辛柯梁理论推导了点阵结构参数与相对密度和力学性能之间的函数关系。设计了单胞边长10 mm空心变截面梁点阵,在同一相对密度、不同曲率半径的变截面梁点阵进行了准静态压缩仿真模拟,采用选区激光熔化技术制备了变截面梁点阵,进行了形貌分析和准静态压缩试验。

结果表明:压缩仿真结果与实验结果趋势吻合,空心变截面梁点阵相比于传统体心立方点阵性能更优,外轮廓曲率半径为4 mm时力学性能最优,相比于普通点阵承载能力提高43%;变截面梁外轮廓及内孔光洁度较高,扫描提取模型与原模型相比偏差在0.25 mm以内。

l 谷专栏 l

欢迎高校及科研机构、企业科学家加入谷专栏,与业界分享对推动增材制造发展起关键作用的共性基础科研与应用成果。

白皮书下载 l 加入3D科学谷QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源3D科学谷